本質的に、プラズマ支援化学気相成長法(PECVD)は、従来の成膜法と比較して主に3つの利点を提供します。それは、大幅に低い温度で動作すること、特性を調整できる高品質な膜を得られること、そしてプロセスの効率が高いことです。この独自の組み合わせにより、現代のエレクトロニクスや光学機器製造において不可欠な、温度に敏感な材料への強固な薄膜の成膜が可能になります。

PECVDの根本的な利点は、プラズマを使用して前駆体ガスを活性化し、高い熱エネルギーへの依存性を断ち切ることです。この分離により、低温での高密度で高品質な膜の成長が可能になり、そうでなければ不可能な複雑なデバイスの作製が実現します。

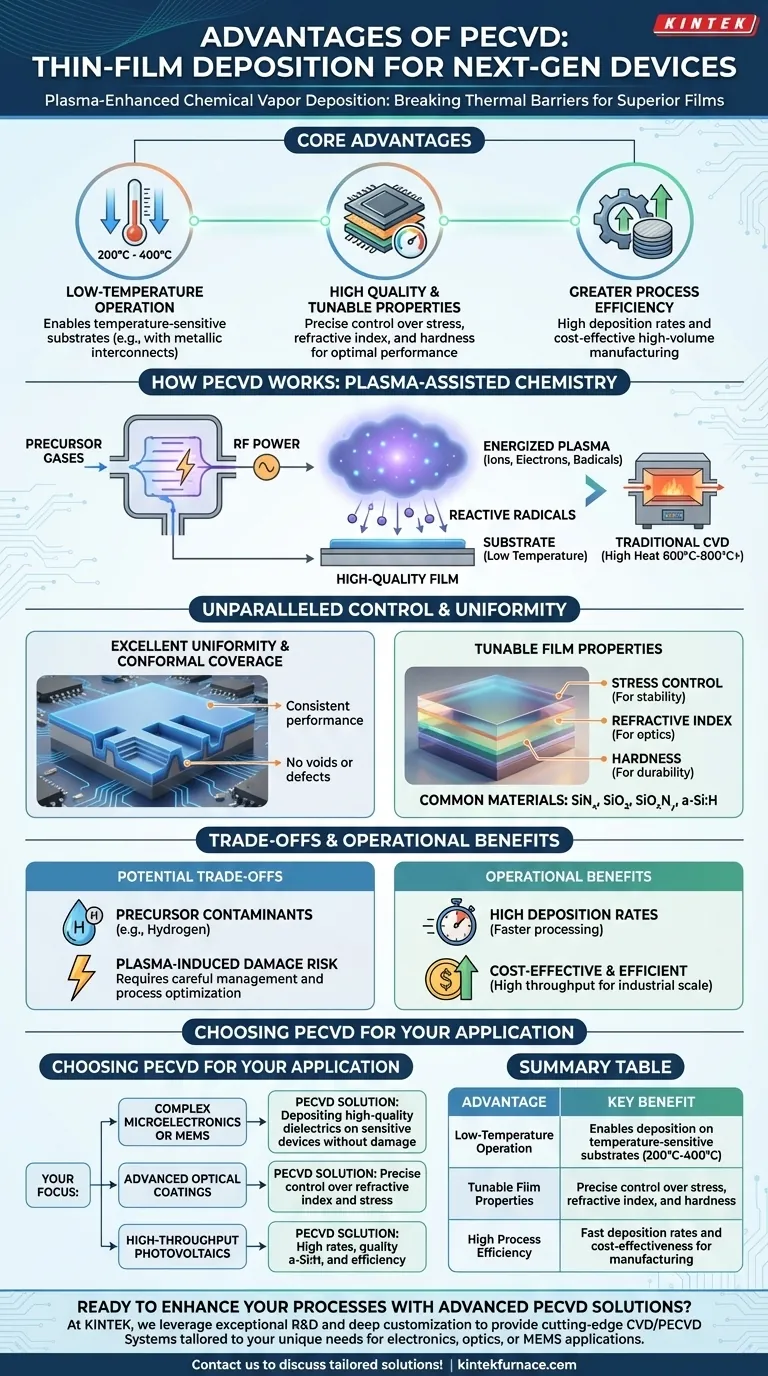

根本的な利点:温度の障壁を打ち破る

PECVDの最も革新的な特徴は、通常200°Cから400°Cの範囲で動作する低温プロセスです。これは、しばしば600°Cから800°C以上を必要とする従来の化学気相成長法(CVD)と比較して大幅な低減です。

PECVDの動作原理:プラズマによる化学反応の促進

化学反応を開始するために熱エネルギーだけに頼るのではなく、PECVDは電場を介してチャンバー内にエネルギーを導入し、プラズマを生成します。このプラズマは、イオン、電子、中性ラジカルを含む高エネルギー状態のガスです。

堆積反応を促進するのは高温ではなく、これらの反応性ラジカルです。このプラズマ支援化学こそが、高温なしで高品質な膜を形成するための鍵となります。

温度に敏感な基板への影響

低温プロセスは、多層デバイスを構築する上で不可欠です。これにより、すでに金属配線(アルミニウムなど)や他の高温で損傷または溶解する可能性のある構造を持つ基板上に膜を成膜できます。このため、PECVDは半導体およびマイクロ電気機械システム(MEMS)の製造において不可欠なものとなっています。

膜特性に対する比類なき制御

温度に加えて、PECVDは純粋な熱的方法では達成が難しい最終的な膜の特性に対する制御レベルを提供します。これは、ガスの流量、圧力、プラズマ電力などのプロセスパラメータを個別に調整できるためです。

高い均一性とコンフォーマルカバレッジの実現

PECVDは、基板全体にわたって優れた均一性を持つ膜を生成することで知られており、一貫したデバイス性能を保証します。また、良好なステップカバレッジ(段差被覆性)も提供し、膜がデバイスの微細なトポグラフィー上の特徴に均等に追従し、ボイドや欠陥を防ぎます。

応力、屈折率、硬度の調整

光学機器やMEMSのアプリケーションでは、膜の物理的特性が重要です。PECVDでは、成膜パラメータを調整することにより、膜の内部応力、屈折率、および硬度を精密に制御できます。この制御は、高性能な光学コーティングや安定した機械構造を作成するために不可欠です。

幅広い材料の成膜

このプロセスは多用途であり、重要な誘電体膜や半導体膜の多様な堆積に使用できます。一般的な材料には、高品質の窒化ケイ素(SiNₓ)、二酸化ケイ素(SiO₂)、酸窒化ケイ素(SiOₓNᵧ)、およびアモルファスシリコン(a-Si:H)が含まれます。

トレードオフと限界の理解

強力である一方で、PECVDには課題がないわけではありません。客観的な評価には、高温熱CVDなどの他の方法と比較した場合の潜在的な欠点を理解する必要があります。

前駆体汚染物質の課題

PECVDは前駆体ガス(シラン SiH₄など)を使用するため、膜には水素が取り込まれることがよくあります。これは有益な場合もありますが、この取り込まれた水素はデバイスの電気特性に悪影響を及ぼす可能性があり、慎重に管理しなければならない要因です。

プラズマ誘起ダメージの可能性

高エネルギーのプラズマは反応には有益ですが、基板表面や下層のデバイス層に物理的または電気的な損傷を引き起こすことがあります。プロセスの最適化がこのリスクを軽減するための鍵となります。

システムの複雑性とコスト

PECVDシステムはより複雑であり、単純な熱CVD炉よりも資本コストが高くなる傾向があります。これらには、洗練されたRF電源、真空システム、および制御電子機器が必要です。

主要な運用の利点

製造の観点から見ると、PECVDは高い導入量での生産環境で広く採用されていることに貢献する明確な利点を提供します。

高い成膜速度

PECVDは一般的に高い成膜速度を達成し、他のいくつかの低温技術と比較して、より速いデバイス処理と高い製造スループットを可能にします。

コスト効率と効率性

高いスループット、優れた膜品質、および幅広い製品への適用性の組み合わせにより、PECVDは太陽電池から集積回路に至るまで、産業規模の製造にとって非常に効率的でコスト効果の高いソリューションとなります。

アプリケーションに最適な選択

PECVDの選択は、膜の特定の要件と基板の制約に完全に依存します。

- 複雑なマイクロエレクトロニクスまたはMEMSの製造が主な焦点である場合: PECVDは、下層を損傷することなく、温度に敏感なデバイス上に高品質の誘電体を成膜するために不可欠です。

- 高度な光学コーティングの開発が主な焦点である場合: PECVDは、厳格な光学性能目標を達成するために重要な、屈折率と応力に対する正確で独立した制御を提供します。

- 太陽電池の高スループット製造が主な焦点である場合: 高い成膜速度、良好な材料品質(特にa-Si:Hの場合)、および全体的な効率の組み合わせにより、PECVDは業界標準となっています。

PECVDがプラズマを使用して熱的な限界を克服すること理解することで、次世代デバイスの構築のためにその利点を効果的に活用できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 低温動作 | 温度に敏感な基板への成膜を可能にする(200°C~400°C) |

| 調整可能な膜特性 | 応力、屈折率、硬度に対する精密な制御 |

| 高いプロセス効率 | 高速な成膜速度と製造におけるコスト効率 |

先進的なPECVDソリューションで薄膜プロセスを強化する準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用し、最先端の高温炉システム(特殊なCVD/PECVDシステムを含む)を多様な研究所に提供しています。当社の強力なディープカスタマイゼーション能力により、エレクトロニクス、光学機器、またはMEMSアプリケーションなど、お客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様のイノベーションをどのように推進できるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉