簡単に言えば、熱処理炉の真空環境は3つの主な利点をもたらします。それは、材料表面を保護し、その内部特性を改善し、比類のないプロセス制御を可能にするという点です。酸素のような反応性雰囲気ガスを除去することで、酸化や脱炭を防ぎ、クリーンで光沢のある仕上がりを実現し、ワークピースの意図された化学組成を維持します。

真空の根本的な利点は、単に空気を取り除くことではなく、化学的に不活性で非常に安定した環境を作り出すことです。これにより、不要な変数が排除され、従来の雰囲気ベースの方法では達成が困難なレベルの精度と材料の純度が可能になります。

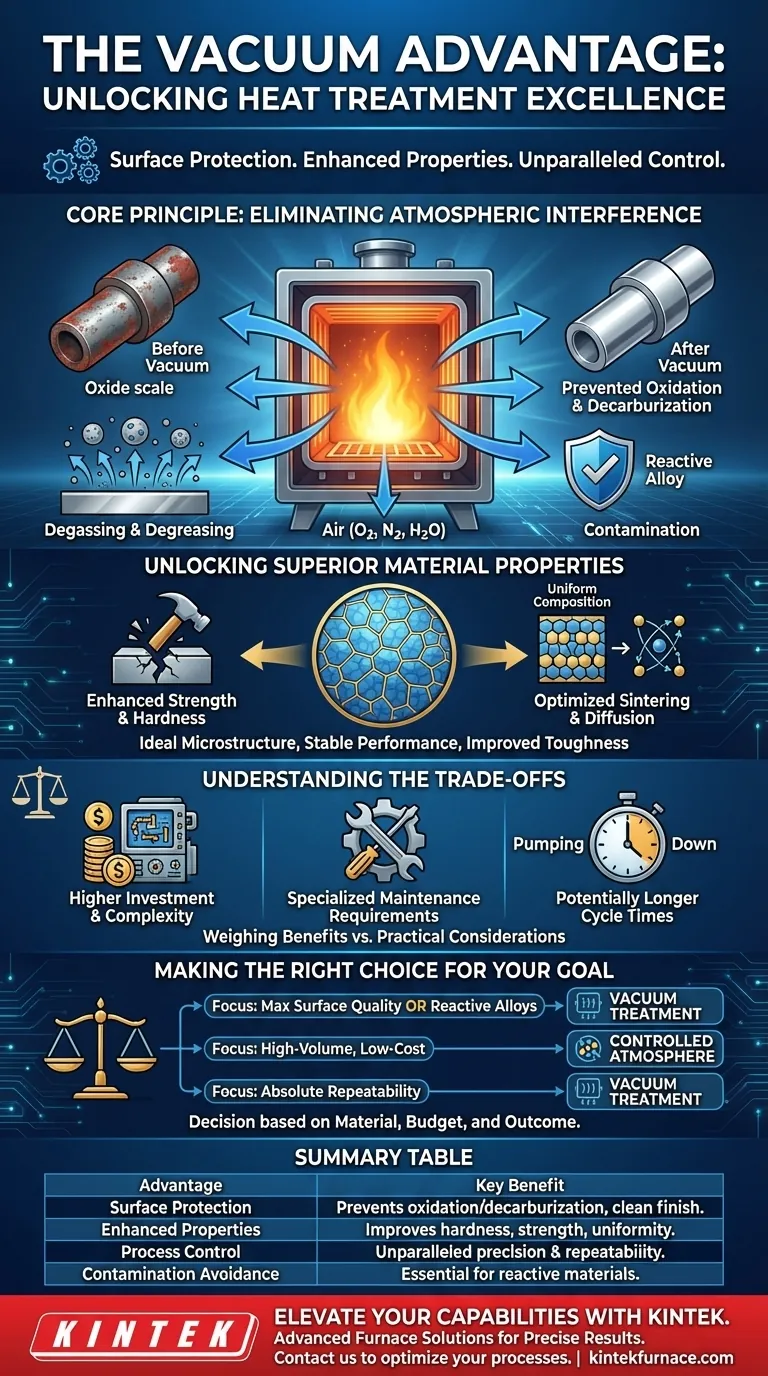

核心原理:雰囲気干渉の排除

真空の主な機能は、高温で金属と有害に反応する可能性のある空気(特に酸素、窒素、水蒸気)を除去することです。

酸化と脱炭の防止

高温では、ほとんどの金属は酸素と容易に反応し、表面に酸化スケール層を形成します。真空環境は、この反応物からプロセスを遮断し、酸化を完全に防止します。

同様に、鋼合金内の炭素は酸素と反応して材料表面から脱出する可能性があり、これは脱炭として知られる現象です。これにより表面層が弱まりますが、真空下では完全に回避されます。

究極の表面純度の達成

酸化が発生しないため、部品は真空炉から明るく、クリーンな表面仕上げで出てきます。これにより、スケール除去のための後処理クリーニングや機械加工の必要性がなくなることがよくあります。

さらに、低圧環境は脱ガスと脱脂を促進します。ワークピース表面の揮発性汚染物質、油、または微量元素は蒸発し、真空システムによって引き出されるため、より純粋な最終製品が得られます。

汚染の回避

チタンや超合金のような高反応性材料の場合、微量の雰囲気ガスでさえ、機械的特性を損なう汚染を引き起こす可能性があります。これらの高性能材料の完全性を損なうことなく処理するためには、真空が不可欠です。

優れた材料特性の解放

熱的および化学的環境をこれほど精密に制御することにより、真空熱処理はワークピースの最終的な品質を直接向上させます。

機械的強度と硬度の向上

均一に加熱し、精密に制御された速度で冷却する能力により、理想的な冶金学的微細構造が発達します。これにより、より均一な材料構造と安定した性能が得られます。

この精度は、硬度、強度、靭性などの重要な機械的特性を直接向上させ、部品が設計仕様を満たすことを保証します。

化学的完全性の確保

雰囲気反応がないため、合金の化学組成は表面からコアまで正確に意図どおりに維持されます。これは、合金元素の精密なバランスが性能を決定する用途にとって極めて重要です。

特殊材料の最適化

焼結のようなプロセスでは、真空が原子拡散を促進し、粒子がより効果的に結合して固体の高密度製品を形成するのを助けます。磁性材料の場合、真空下での精密な熱サイクルは、その磁気特性を大幅に向上させることができます。

トレードオフの理解

強力である一方で、真空炉は万能な解決策ではありません。その利点は、実用的な考慮事項と比較検討する必要があります。

高い初期投資と複雑さ

真空炉は、大気炉よりも製造および購入が複雑で高価です。真空ポンプ、堅牢なシール、精密な計装の必要性が初期費用を増加させます。

メンテナンス要件

ポンプ、シール、ゲージを含む真空システムは、正しく機能し、適切な真空レベルを維持するために、専門的かつ丁寧なメンテナンスが必要です。漏れはバッチ全体を台無しにする可能性があります。

サイクルタイムが長くなる可能性

炉室を必要な真空レベルまで「排気」するステップは、すべてのサイクルの開始時に時間を追加します。加熱と冷却は迅速に行えますが、この初期の排気フェーズは全体的なスループット計算に考慮する必要があります。

目標に合った適切な選択

適切な熱処理方法の選択は、材料、予算、および望む結果に完全に依存します。

- 最高の表面品質が主な焦点である場合:後処理の必要がなくなるため、真空処理は決定的な選択肢です。

- 反応性または高性能合金の処理が主な焦点である場合:材料の壊滅的な汚染を防ぐためには、真空環境は不可欠です。

- 大量生産、低コスト処理が主な焦点である場合:表面の酸化が許容されるのであれば、従来の制御雰囲気(例:窒素またはアルゴン)炉の方が費用対効果が高い場合があります。

- 絶対的なプロセス再現性が主な焦点である場合:真空の安定した制御可能な性質は、バッチごとに比類のない一貫性を提供します。

最終的に、真空炉を選択するということは、何よりも制御と品質を優先するという決定です。

要約表:

| 利点 | 主な効果 |

|---|---|

| 表面保護 | 酸化および脱炭を防ぎ、クリーンな仕上がりを実現 |

| 特性向上 | 硬度、強度、微細構造の均一性を向上 |

| プロセス制御 | 熱サイクルにおいて比類のない精度と再現性を提供 |

| 汚染回避 | チタンや超合金などの反応性材料に不可欠 |

KINTEKの高度な高温炉ソリューションで、研究室の能力を向上させましょう! 優れた研究開発と自社製造を活用し、お客様独自の実験ニーズに合わせて、真空炉、雰囲気炉、CVD/PECVDシステムなどを提供しています。当社の徹底したカスタマイズにより、反応性合金や要求の厳しい熱処理を扱う産業向けに精密な性能を保証します。今すぐお問い合わせください。当社の専門知識がお客様のプロセスをどのように最適化し、優れた結果をもたらすかをご相談ください!

ビジュアルガイド