絶対的な純度と精度が要求されるプロセスにとって、間接燃焼ロータリーキルンは比類のない利点を提供します。その主な利点は、処理される材料と熱源およびその燃焼ガスとの完全な分離です。この設計により、精密な温度制御が保証され、製品汚染が防止され、厳密に制御された雰囲気下での処理が可能になり、高価値または感応性材料に最適です。

間接燃焼ロータリーキルンを使用するという根本的な選択は戦略的なものです。直接燃焼システムが提供する高い熱効率よりも、絶対的な製品の完全性とプロセス制御を優先します。材料が燃焼生成物にさらされてはならない場合、これは決定的な解決策となります。

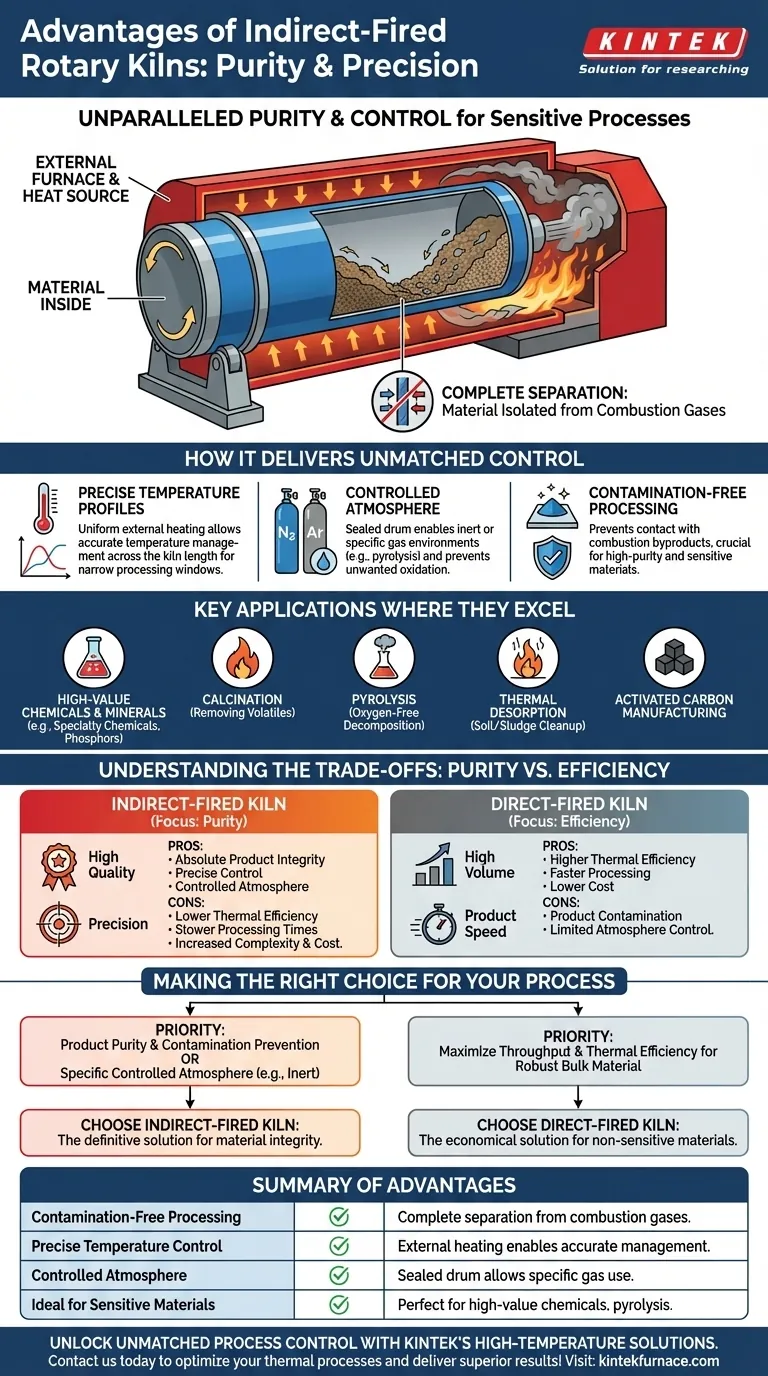

間接燃焼がいかに比類のないプロセス制御を実現するか

間接燃焼キルン独自の設計が、その主な利点の源です。火炎と材料が混ざり合う直接燃焼キルンとは異なり、このシステムは両者を隔離し、高度に制御された環境を作り出します。

外部加熱の原理

間接燃焼ロータリーキルンは、固定された炉または加熱室内に囲まれた回転ドラムで構成されます。外部の炉が回転ドラムシェルの外側を加熱します。熱は、ドラム壁を介して伝導により内部で転がる材料に伝達されます。

この機械的な分離が鍵です。燃焼ガスがドラム内に入らないため、処理雰囲気を例外的に正確に管理できます。

精密な温度プロファイルの実現

熱源が外部にあるため、温度をシェルの表面全体に非常に均一に適用および制御できます。これにより、キルンの全長にわたって極めて正確な温度管理が可能になり、狭い処理ウィンドウを持つ材料や、所望の化学的または物理的変化を達成するために特定の加熱曲線が必要な材料にとって不可欠です。

雰囲気の完全性の維持

回転ドラムの密閉構造により、特定のガスを導入して制御された雰囲気を生成できます。これは、酸素のない(不活性な)環境を必要とする熱分解や、特定のガスが存在しないと正しく進行しない反応の処理に不可欠です。これにより、最終製品の品質を損なう可能性のある望ましくない酸化や副反応を防ぎます。

間接キルンが優れている主要な用途

間接燃焼の特定の利点により、材料の品質が最も重要となるいくつかの産業において、これらのキルンは不可欠です。

高価値、感応性材料の処理

間接キルンは、直接炎との接触によって損傷を受けたり汚染されたりする高純度、高価値の材料の標準です。例としては、特殊化学品、蛍光体、チタン酸塩、酸化亜鉛などがあり、燃焼による微量の不純物でさえ製品の性能を損なう可能性があります。

高度な熱プロセス

制御された環境下での精密な化学変換に依存するプロセスは、間接キルンに最適です。これらには以下が含まれます。

- 焼成:汚染物質を導入せずに化学的に結合した水や揮発性物質を除去する。

- 熱分解:酸素の存在下で有機物を熱分解する。

- 精製:制御された温度で特定の不純物を除去する。

- 熱脱着:材料を燃焼させることなく土壌やスラッジから汚染物質を除去する。

鉱物および化学産業

鉱物処理では、間接キルンはボーキサイト、リン酸塩鉱石、シリカサンドなどの材料に使用され、特定の相変化や純度レベルを達成します。これらはまた、活性炭の製造においても不可欠であり、所望の多孔質構造を作成するために雰囲気と温度を細心の注意を払って制御する必要があります。

トレードオフの理解:純度 対 効率

利点は大きいですが、明確で重要なトレードオフも伴います。間接キルンを使用するという決定は、これらの要因を慎重に比較検討する必要があります。

熱効率の低下

厚い金属壁を通して材料を加熱することは、直接炎にさらすよりも本質的に効率が低くなります。これは、間接燃焼キルンが、直接燃焼システムと比較して、製品単位あたり通常より多くのエネルギーを消費し、燃料費の増加につながることを意味します。

処理速度の低下と加熱時間の延長

間接的な熱伝達方法は遅いです。その結果、材料が目標温度に達するまでにキルン内での滞留時間が長くなる必要があります。これにより、同規模の直接燃焼キルンと比較して全体的なスループットが低下する可能性があります。

複雑さとコストの増加

炉内にキルンを収めるという設計は、より複雑であり、建設コストが高くなります。外部の炉と、回転シェルにしばしば必要とされる高合金材料は、初期の設備投資と長期的なメンテナンス費用の両方を増加させます。

プロセスに最適な選択を行う

直接キルンと間接キルンの選択は、どちらが「優れているか」ではなく、特定の目的に対してどちらが正しいかという問題です。

- 製品の純度と汚染防止が主な焦点である場合:間接燃焼キルンは、材料を燃焼ガスから完全に隔離するため、決定的な選択肢となります。

- 特定の制御雰囲気下(例:不活性)での処理が主な焦点である場合:熱分解の実施や酸素に敏感な材料の処理など、間接キルンの密閉設計は譲れません。

- スループットの最大化と堅牢なバルク材料の熱効率が主な焦点である場合:材料が直接炎に耐えられるのであれば、直接燃焼キルンの方が経済的で迅速な解決策となる可能性が高いです。

結局のところ、間接燃焼キルンの選択は、生の熱効率よりも材料の完全性とプロセスの精度を優先するという戦略的な決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 汚染のない処理 | 材料と燃焼ガスの完全な分離により、製品の汚染を防ぐ。 |

| 精密な温度制御 | 外部加熱により、狭い処理ウィンドウに対する正確な温度管理が可能になる。 |

| 制御された雰囲気 | 密閉ドラムにより、酸化のない反応のために特定のガス(例:不活性ガス)の使用が可能になる。 |

| 感応性材料に最適 | 高価値の化学品、鉱物、熱分解や焼成などのプロセスに最適。 |

KINTEKの高温ソリューションで比類のないプロセス制御を解き放つ

KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究所に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。絶対的な純度と精度が要求される用途、例えば感応性材料の処理や熱分解の実施などにおいては、当社の間接燃焼ロータリーキルンは、汚染のない加熱、精密な温度プロファイル、および製品の完全性を保護するための制御された雰囲気を提供します。品質を妥協しないでください。お客様の熱処理を最適化し、優れた結果をもたらす方法について、当社のオーダーメイドソリューションを議論するために今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1200℃制御不活性窒素雰囲気炉

- 1400℃制御不活性窒素雰囲気炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉