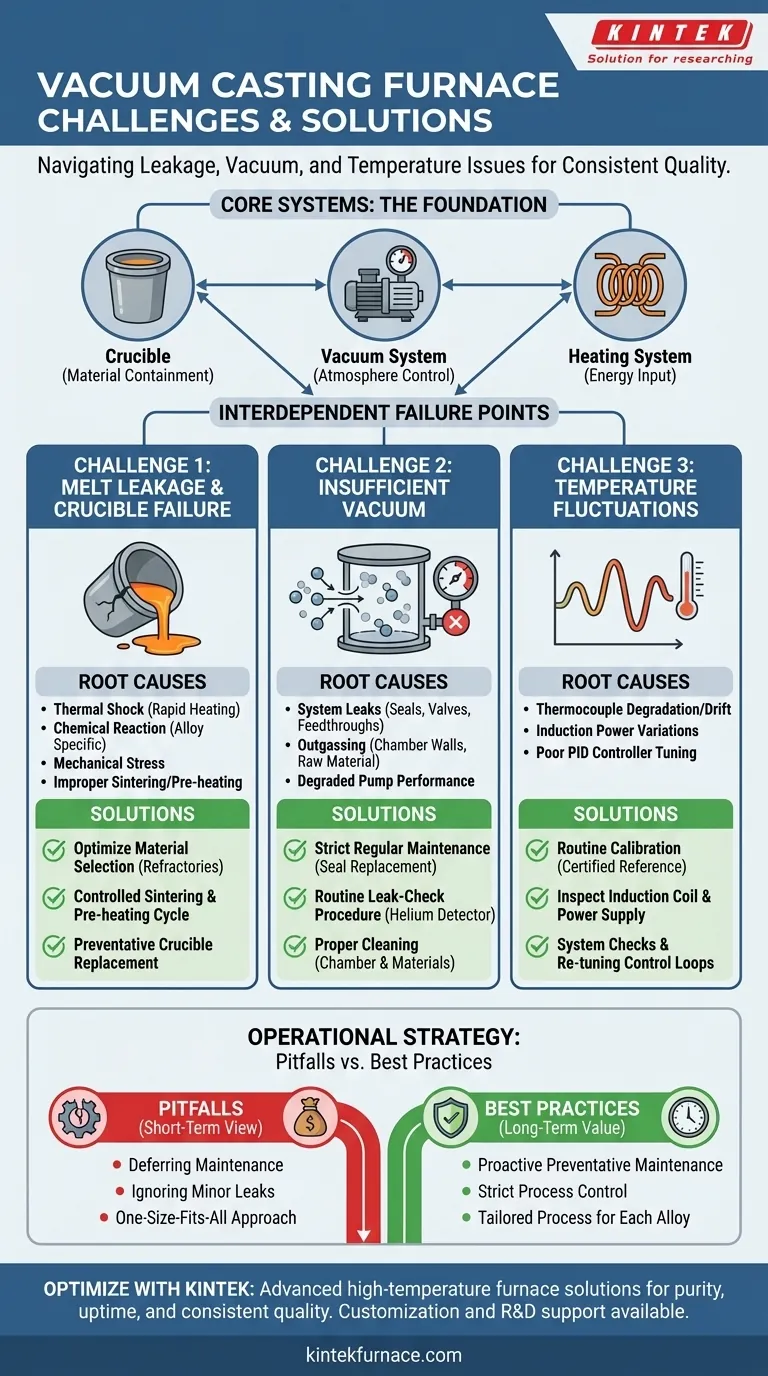

真空鋳造炉の運転において、最も一般的な課題は、溶融物の漏れ、不十分な真空度、および温度の変動です。これらの問題は通常、るつぼの選定と準備の最適化、真空システムコンポーネントの厳格なメンテナンススケジュールの導入、温度制御システムの定期的な校正を組み合わせることによって解決されます。

信頼性の高い真空鋳造プロセスとは、障害に対応することではなく、それを未然に防ぐことです。中心的な課題は、ほぼ常に次の3つの重要なシステムの段階的な劣化に起因します。すなわち、材料封じ込め(るつぼ)、雰囲気制御(真空)、およびエネルギー入力(加熱)です。

コアシステムの分解とその故障

真空鋳造炉の操作をマスターするには、まずその主要な構成要素とそれらがどのように相互作用するかを理解する必要があります。炉は、ある部分の故障が他の部分に連鎖的に影響を及ぼすシステムです。

真空炉の構造

主要なコンポーネントには、操作を収容する真空チャンバー、主に誘導加熱による加熱システム、溶融金属を保持するるつぼ、そして真空システム自体(ポンプとゲージ)が含まれます。制御システムが加熱と注湯を統括します。

これらの各コンポーネントは、最終製品を損なう可能性のある故障点となり得ます。

課題1:溶融物の漏れおよびるつぼの故障

るつぼは第一の防御線であり、その故障は壊滅的となり、装置の損傷や大幅なダウンタイムにつながる可能性があります。

根本原因: るつぼの故障は、急激な加熱による熱衝撃、溶解している特定の合金との化学反応、または単純な機械的ストレスによって発生する可能性があります。新しいるつぼを準備するために使用される焼結プロセスも重要です。不適切に行われると、るつぼは多孔質で弱いままで残ります。

解決策: 解決策は、鋳造する特定の合金に対してるつぼ材料の選択を最適化することです。黒鉛やセラミックなどの耐火材料は、さまざまな溶融金属と接触した際の挙動が異なります。

同様に重要なのは、制御された焼結および予熱サイクルです。このプロセスにより、バインダーと水分が焼き払われ、るつぼが適切に硬化し、最初の溶解時の熱衝撃のリスクが最小限に抑えられます。

課題2:不十分な真空

真空度が低いと、酸素や窒素などの汚染物質が溶融物に混入し、最終的な鋳造物に気孔や介在物を引き起こします。

根本原因: 最も一般的な原因はシステム内の漏れであり、通常はドアシール、バルブシート、または熱サイクルによって負荷のかかったフィードスルーの劣化によるものです。もう一つの要因は、加熱時にチャンバー壁や原材料自体からガスが放出されることによるアウトガスです。

解決策: 厳格な**定期メンテナンススケジュール**は必須です。これには、シールが故障する前に点検し交換することが含まれます。

ヘリウムリークディテクターを使用した**定期的なリークチェック手順**を実施することで、小さな漏れが大きな問題になる前に特定し修正できます。最後に、チャンバーと原材料の適切な洗浄はアウトガスを最小限に抑えます。

課題3:温度の変動

一貫性のない溶融温度は、材料の粘度、凝固速度、および最終的な結晶構造に直接影響を与え、製品品質の一貫性の欠如につながります。

根本原因: 温度制御システムは時間とともにドリフトする可能性があります。温度を測定するセンサーである熱電対は劣化し、不正確な測定値を示すことがあります。誘導加熱システム自体に電力供給の変動があったり、PIDコントローラが熱負荷に対して適切に調整されていない可能性があります。

解決策: 認定基準機器に対する温度制御システムの**定期的な校正**が不可欠です。これにより、設定値が実際の温度であることを保証します。

誘導コイルと電源の定期的な点検は、問題を事前に特定できます。システムチェックと、必要に応じた制御ループの再調整により、システムが熱変化に正確に応答することが保証されます。

運用のトレードオフの理解

真空炉の運転には、コスト、速度、品質の間で絶え間ないバランスが伴います。これらのトレードオフを無視すると、解決しようとしている問題そのものにつながることがよくあります。

落とし穴:一時的なコストを優先し、稼働時間を軽視する

真空ポンプのメンテナンスを延期したり、すぐにコストを節約するために「そこそこの」るつぼを使用したりすることは、誤った経済です。最終的な故障—大規模な溶融物の漏れや高価値部品のバッチの廃棄—は、必然的にダウンタイムと材料の無駄によってより大きなコストがかかります。

落とし穴:「軽微な」大気汚染を無視する

小さな真空漏れは重要ではないように思えるかもしれませんが、微量の酸素でさえ、チタンやニッケル基超合金などの反応性合金に酸化物を生成する可能性があります。これらの微小な介在物は、最終部品の機械的特性を損ない、現場での故障につながる可能性があります。

落とし穴:「万能な」アプローチ

異なる合金に同じるつぼ材料や加熱プロファイルを使用することはよくある間違いです。各合金には固有の化学的および熱的挙動があり、最適で再現性のある結果を得るためには、調整されたプロセスが必要です。

目的のための適切な選択を行う

あなたの運用戦略は、あなたの主な目的に合わせる必要があります。

- 材料の純度と性能が主な焦点の場合: 高品質のシールと厳格な漏れ検出プロトコルに投資することで、何よりも真空の完全性を優先します。

- 機器の稼働時間を最大化することが主な焦点の場合: すべての機械的および電気的システムに対して、暦に基づいた積極的な予防保守スケジュールを導入し、コンポーネントが故障する前に交換します。

- 一貫した再現性のある鋳造品質が主な焦点の場合: 温度および真空測定システムの定期的な校正を通じて、厳格なプロセス制御を徹底します。

結局のところ、真空炉を習得することは、それを統合システムとして扱い、積極的なメンテナンスとプロセス規律が最も重要であると認識することから始まります。

要約表:

| 課題 | 根本原因 | 解決策 |

|---|---|---|

| 溶融物の漏れ | 熱衝撃、化学反応、不適切な焼結 | るつぼ材料の最適化、制御された予熱サイクル |

| 不十分な真空 | システム漏れ、アウトガス | 定期メンテナンス、リークチェック、適切な洗浄 |

| 温度の変動 | 熱電対の劣化、電力変動 | 定期的な校正、誘導システムの点検 |

真空鋳造炉の問題でお困りですか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造により、お客様固有の実験ニーズに対応するための深いカスタマイズを提供し、純度、稼働時間、一貫した品質を保証します。今すぐお問い合わせいただき、運用を最適化し、高額なダウンタイムを防ぎましょう!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 高圧実験室用真空管状炉 水晶管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 真空ホットプレス炉機 加熱真空プレス管状炉