プラズマCVD(PECVD)の主な利点は、低温で高品質の膜を成膜できる能力と、従来のプロセスと比較して大幅に高速な成膜速度です。この独自の組み合わせにより、高温に耐えられない材料を含む幅広い材料に対して、耐久性があり均一なコーティングを作成できます。

PECVDの核となる革新は、プラズマを使用して化学反応を活性化し、成膜プロセスを高い熱エネルギーから切り離す点にあります。この根本的な変化により、従来の化学気相成長法(CVD)では不可能な速度で、熱に敏感な基板上に高品質で高密度、均一な膜を作成できます。

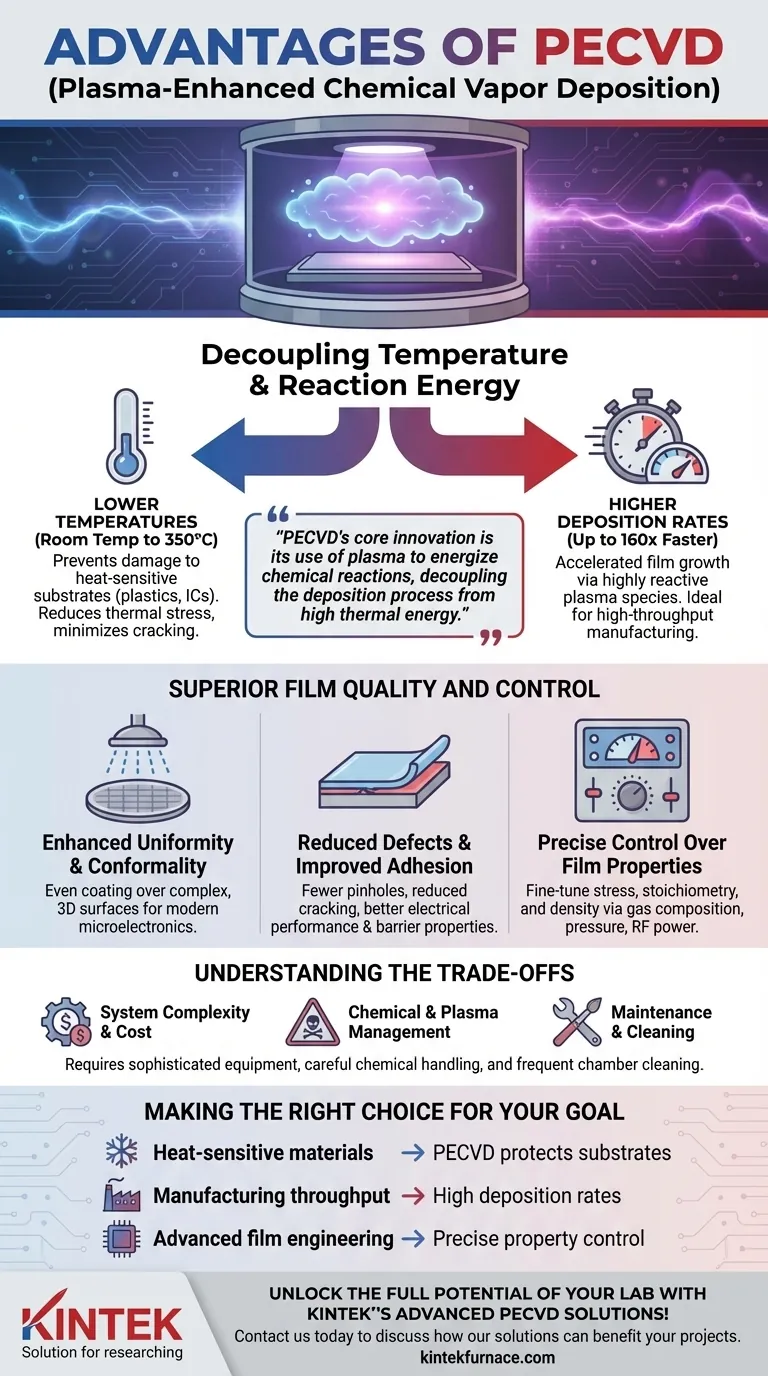

コアとなる利点:温度と反応エネルギーの分離

PECVDの決定的な利点は、必要な反応エネルギーを熱だけでなくプラズマから生成できる能力にあります。これは製造プロセスに2つの大きな結果をもたらします。

低温での動作

従来のCVDでは、膜を形成するために必要な化学反応を促進するために、非常に高い温度(600〜800°C以上)が必要になることがよくあります。PECVDは、通常室温から350°Cの範囲で、はるかに低い温度で動作します。

この低温動作は、プラスチック、ポリマー、複雑な集積回路などの熱に敏感な基板の損傷を防ぐために極めて重要です。また、成膜された膜と基板間の熱応力を劇的に低減し、ひび割れのリスクを最小限に抑え、密着性を向上させます。

高い成膜速度の達成

プラズマは、イオン、ラジカル、その他の励起種で満たされた高反応性の環境を作り出します。これらの種は必要な化学反応を加速し、膜成長を大幅に高速化します。

例えば、低圧CVDと比較して、PECVDでは窒化ケイ素の成膜速度が最大で160倍速くなることがあります。この劇的な速度向上は、高スループットの製造環境にとって大きな利点です。

優れた膜品質と制御

速度と温度に加えて、PECVDは最終的な膜に対する制御度がより高く、優れた品質と性能をもたらします。

均一性とコンフォーマリティの向上

PECVDは、基板全体にわたって優れた均一性を持つ膜を成膜することで知られています。ガスはしばしば「シャワーヘッド」インレットから導入され、前駆体化学物質がプラズマ内で均一に分散されることを保証します。

このプロセスはまた、優れたコンフォーマリティ(密着性)をもたらします。これは、複雑で平坦でない表面や三次元的な形状にも均一にコーティングできることを意味します。複雑なトポグラフィを被覆できるこの能力は、最新のマイクロエレクトロニクスやMEMSデバイスにとって不可欠です。

欠陥の低減と密着性の向上

低いプロセス温度と制御された反応環境は、欠陥の少ない膜につながります。結果として得られる層には、ピンホールが少なく、ひび割れを起こしにくいため、電気的性能とバリア特性が向上します。

これは、膜と基板との良好な密着性につながり、より堅牢で信頼性の高い最終製品が生まれます。膜は、その高密度で強固に結合した構造により、高い耐溶剤性および耐食性を示すことがよくあります。

膜特性の正確な制御

PECVDは、最終膜の特性を微調整することを可能にします。ガス組成、圧力、RF電源の周波数などのプロセスパラメータを調整することにより、膜応力、化学量論、密度などの特性を正確に制御できます。

例えば、高周波と低周波のプラズマ源を混合することは、成膜された膜の応力を意図的に設計するために一般的に使用される手法であり、これは光学用途や電子用途にとって極めて重要です。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下す鍵となります。

システムの複雑さとコスト

PECVDシステムは洗練された装置です。真空チャンバー、複雑なガスハンドリングシステム、高周波RF電源、および複雑な制御ソフトウェアが含まれます。この複雑さにより、熱蒸着やスパッタリングなどの単純な方法と比較して、一般的に初期装置コストが高くなります。

化学物質とプラズマの管理

このプロセスでは、危険を伴う可能性のある前駆体化学物質を使用するため、慎重な取り扱いと排気管理が必要です。プラズマはPECVDの利点の源ですが、プロセスが細心の注意を払って制御されていない場合、極めて敏感なデバイス層にプラズマ誘起損傷を引き起こす可能性があります。

メンテナンスとクリーニング

チャンバーのクリーニングが比較的容易であると指摘する情報源もありますが、動作サイクルの必要不可欠で頻繁な部分です。化学反応による副生成物はチャンバー壁に堆積するため、プロセスの再現性を確保し汚染を防ぐために定期的に除去する必要があります。

目標に応じた適切な選択

PECVDの選択は、基板の特定の要件、望ましい膜特性、および生産目標に完全に依存します。

- 熱に敏感な材料の扱いに重点を置く場合: PECVDは明確な選択肢です。その低温動作は、ポリマーや完全に製造された半導体デバイスなどの基板を保護します。

- 製造スループットに重点を置く場合: PECVDが提供する高い成膜速度は、大量生産ラインにとって大きな利点となります。

- 高度な膜工学に重点を置く場合: 膜応力、組成、コンフォーマリティの精密な制御により、PECVDは高性能の電子部品や光学部品を作成するために不可欠です。

結局のところ、PECVDは、熱的制約や不十分な品質管理のために従来の手段では失敗するような場所で、エンジニアや科学者が高度な薄膜を作成することを可能にします。

要約表:

| 利点 | 主なメリット |

|---|---|

| 低温動作 | プラスチックやICなどの熱に敏感な基板の損傷を防止 |

| 高い成膜速度 | スループット向上のため、CVD法よりも最大160倍高速 |

| 優れた膜品質 | 優れた均一性、コンフォーマリティ、欠陥の低減 |

| 正確な制御 | 特定のアプリケーションに合わせて調整可能な膜応力、化学量論、密度 |

KINTEKの先進的なPECVDソリューションで研究室の可能性を最大限に引き出しましょう! 卓越した研究開発と社内製造を活用し、当社はCVD/PECVDシステムを含む多様な高温炉システムを、お客様固有のニーズに合わせて提供し、多様な研究室を支援します。強力な深層カスタマイズ能力により、お客様の実験目標との正確な整合性が保証され、効率と性能が向上します。当社のソリューションがお客様のプロジェクトにどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉