要するに、炭化ケイ素(SiC)ヒーターエレメントは、重要な半導体製造工程で要求される極めて高い温度、熱均一性、および材料の純度を提供します。ドーピング、拡散、アニーリングなどのプロセスでは、SiCエレメントが独自に提供できる精密な熱制御が必要とされ、シリコンウェーハの一貫した品質と高い歩留まりを保証します。

炭化ケイ素の核心的な利点は、単に高温に達する能力だけでなく、極めて安定した均一でクリーンな熱環境を作り出す能力にあります。これにより、炉は単なるオーブンから、原子レベルで材料を操作するための精密機器へと変貌します。

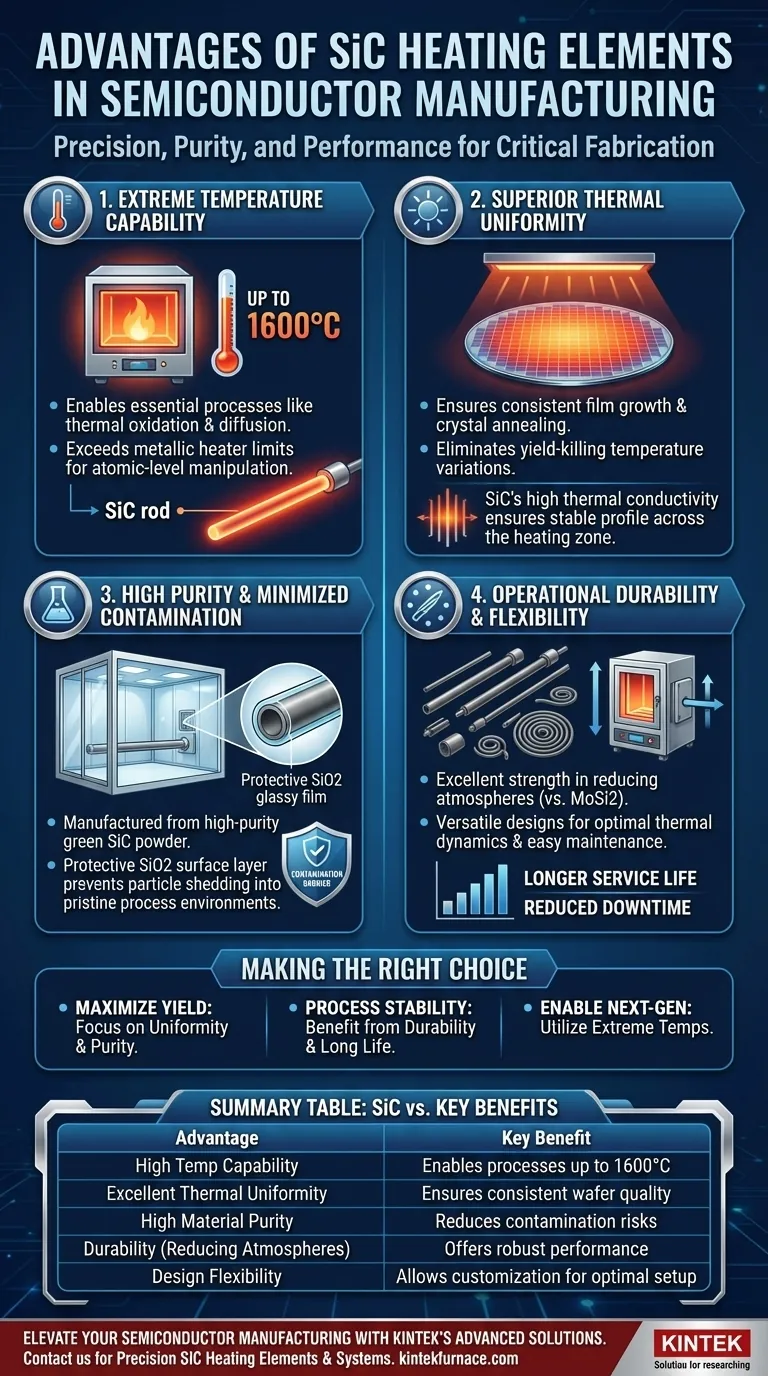

精度の基盤:熱性能

半導体製造において、熱は粗暴な道具ではなく、精密なメスです。完成したチップの電気的特性は、製造中に加えられた熱プロファイルに直接起因します。

極端なプロセス温度の達成

熱酸化やドーパント拡散など、多くの必須の半導体プロセスでは、1000°Cをはるかに超える温度が必要です。SiCエレメントは最大1600°Cまで確実に動作でき、従来の金属ヒーターの能力を大きく上回ります。この高温範囲により、シリコンウェーハ内での必要な原子の動きと化学反応が可能になります。

絶対的な均一性の確保

単一のウェーハ上でのわずかな温度変動でさえ、電気的特性の一貫性の欠如につながり、ウェーハのセクション全体が使用不能になる可能性があります。SiCの優れた熱伝導率は、加熱ゾーン全体にわたって非常に均一な温度プロファイルを保証します。この安定性は、チップの性能と歩留まりに直接影響を与える、一貫した膜成長、ドーパント濃度、および結晶アニーリングを実現するために不可欠です。

純度の要請:汚染の最小化

最小の異物粒子や化学的不純物がマイクロチップを破壊する可能性があります。プロセスチャンバー内で使用される材料は、汚染制御の主要な懸念事項です。

高純度材料からのスタート

高品質のSiCエレメントは、高純度のグリーン炭化ケイ素粉末から製造されます。これにより、エレメント自体が炉内雰囲気に汚染物質を導入し、それがシリコンウェーハに拡散してその敏感な電子特性を変化させるリスクを最小限に抑えます。

安定した保護表面

動作中、SiCエレメントはその表面に二酸化ケイ素の保護ガラス状膜を形成します。この層は、エレメントの耐酸化性と耐用年数を向上させるだけでなく、粒子が清浄なプロセス環境に脱落するのを防ぐバリアとしても機能します。

運用のトレードオフの理解

SiCは明確な利点を提供しますが、適切なヒーターエレメントを選択するには、文脈におけるその特定の特性を理解する必要があります。

雰囲気に関する考慮事項

SiCエレメントは、還元雰囲気下で優れた強度と耐久性を示します。これにより、そのような環境下での劣化に対してより感受性が高いモリブデン二ケイ化物(MoSi2)エレメントなどの代替品よりも堅牢な選択肢となります。選択は、使用されている特定のプロセスガス化学に完全に依存します。

設計とメンテナンスの柔軟性

SiCヒーターは、ロッド、らせんなど様々な形状で製造でき、垂直または水平に取り付けることができます。この多用途性により、エンジニアは最適な熱ダイナミクスと簡単なメンテナンスのために炉を設計または後付けでき、コストのかかる機器のダウンタイムを最小限に抑えることができます。

エレメントの経年劣化

SiCエレメントは動作寿命を通じて経年劣化し、電気抵抗が徐々に増加することに注意することが重要です。これは予測可能な特性であり、一定の電力供給と温度を維持するために出力電圧を調整できる電源制御システムによって管理される必要があります。

プロセスに最適な選択を行う

ヒーターエレメントの選択は、製造プラントにおける主要なプロセス目標に直接結びついている必要があります。

- ウェーハの歩留まり最大化が主な焦点の場合: SiCの優れた熱均一性と材料純度は、すべてのウェーハで一貫した結果を保証するための最大の資産となります。

- プロセスの安定性と稼働時間が主な焦点の場合: SiCの長寿命と耐久性(特に特定の化学雰囲気下で)は、メンテナンスサイクルを削減し、機器の信頼性を向上させます。

- 次世代プロセスの実現が主な焦点の場合: SiCが極端な温度に到達できる能力は、より小型で複雑なチップ設計に必要な高度なアニーリング、拡散、および成膜技術への扉を開きます。

最終的に、炭化ケイ素ヒーターエレメントの採用は、プロセス制御を強化し、汚染から保護し、最も重要な熱操作の信頼性を確保するための戦略的な決定です。

要約表:

| 利点 | 半導体製造における主なメリット |

|---|---|

| 高温対応能力 | 熱酸化や拡散など、最大1600°Cまでのプロセスを可能にする |

| 優れた熱均一性 | 温度変動を最小限に抑え、一貫したウェーハ品質と高い歩留まりを保証する |

| 高い材料純度 | 敏感な電子特性に対する汚染リスクを低減する |

| 還元雰囲気下での耐久性 | 特定のプロセスガスで堅牢な性能と長い耐用年数を提供する |

| 設計の柔軟性 | 最適な炉のセットアップと簡単なメンテナンスのためにカスタマイズを可能にする |

KINTEKの先進的な高温炉ソリューションで半導体製造を向上させましょう! 優れた研究開発と社内製造を活用し、当社は多様な研究室に、お客様のニーズに合わせて調整された精密な加熱エレメントとシステムを提供します。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を満たすための強力な深層カスタマイズ機能によって補完されています。今すぐお問い合わせいただき、当社のSiCヒーターエレメントがプロセス制御を強化し、歩留まりを向上させ、重要な熱操作の信頼性を確保する方法についてご相談ください!

ビジュアルガイド