SiCとMoSi2加熱エレメントのどちらを選ぶかは、主に焼結炉の最高動作温度によって決まります。炭化ケイ素(SiC)は最大約1600°Cまでのプロセスにおける標準であり、一方二ケイ化モリブデン(MoSi2)はより高い温度(しばしば1800°Cまで)に必要とされます。この選択は、性能だけでなく、炉のメンテナンスプロトコルや運用上の柔軟性にも影響します。

この決定は戦略的なトレードオフです。MoSi2は特定の雰囲気内で比類のない高温性能を提供しますが、SiCは特に1600°Cのしきい値を下回る温度で、より高い運用上の多様性と堅牢性を提供します。

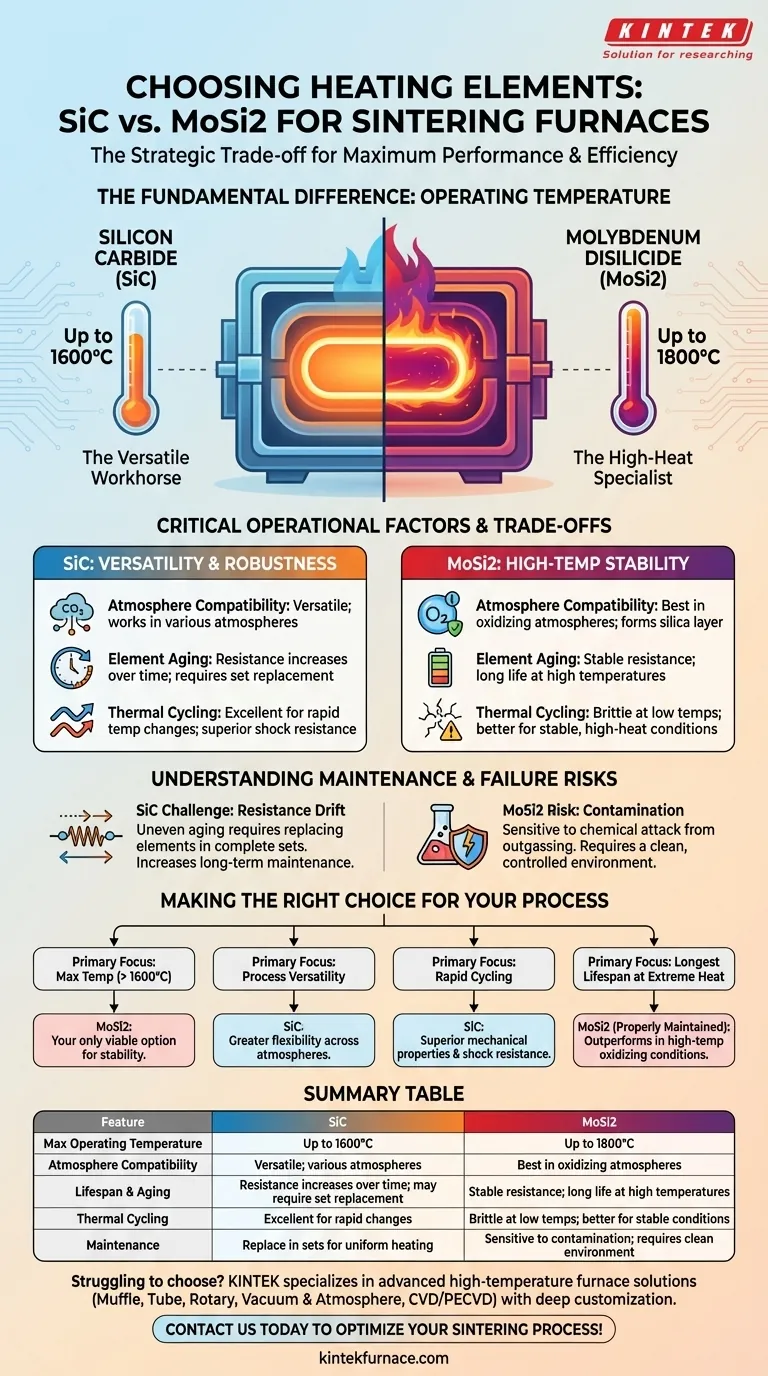

根本的な違い:動作温度

これら2つの材料を区別する最も重要な要素は、その有効温度範囲です。この単一のパラメータによって、選択肢はすぐに絞り込まれます。

炭化ケイ素(SiC):多用途の主力

SiCエレメントは、最大炉内温度が約1600°Cまでの幅広い焼結用途において標準的な選択肢です。

それらは高い機械的強度と優れた熱伝導性を評価されており、比較的迅速かつ効率的な加熱サイクルを可能にします。

二ケイ化モリブデン(MoSi2):高温のスペシャリスト

MoSi2エレメントは、SiCの限界を超える温度、通常1600°Cから1800°Cまでのプロセスが要求される場合に必要とされます。

その驚くべき高温安定性は、酸化性雰囲気で操作されたときに表面に保護的な自己修復性シリカ(SiO₂)層が形成されることによるものです。

温度を超えて:重要な運用要因

温度要件が満たされたら、プロセスの具体的な条件を考慮する必要があります。これらはエレメントの寿命と性能に直接影響します。

炉内雰囲気

MoSi2エレメントは酸化性雰囲気で優れており、保護シリカ層が形成され、優れた耐久性を提供します。ただし、すべての環境に対する普遍的な解決策ではありません。

SiCはより多用途であり、より広範囲の雰囲気で使用できます。これにより、プロセスのニーズや材料が時間とともに変化する場合に、より柔軟な選択肢となります。

エレメントの経年劣化と寿命

SiCエレメントの特徴的な点として、使用に伴い電気抵抗が経時的に増加します。この「経年劣化」プロセスは、同じ電圧で供給される電力が少なくなることを意味し、制御システムの調整が必要になります。

MoSi2エレメントは寿命を通じて安定した抵抗を示し、特に高温(1500°C以上)で一貫して動作する場合、非常に長い耐用年数を持つことができます。

熱サイクルと加熱速度

優れた熱衝撃耐性を持つため、SiCは頻繁かつ急速な温度変化を伴う用途により適しています。

MoSi2は効率的である一方で、低温ではより脆く、過酷な熱サイクル中に機械的ストレスを受けやすい傾向があります。安定した高温条件下で最高の性能を発揮します。

トレードオフの理解:メンテナンスと故障

炉の長期的な信頼性は、各エレメントタイプがどのように故障し、それを維持するために何が必要かに関連しています。

SiCの課題:抵抗のドリフト

SiCエレメントは異なる速度で経年劣化するため、単一の故障したエレメントが加熱システム全体の電力配分を不均衡にすることがあります。

均一な加熱を確保するため、多くの場合、エレメントを完全なセットまたは一致するグループで交換するのが最善の方法であり、これにより長期的なメンテナンスコストが増加する可能性があります。

MoSi2のリスク:汚染

MoSi2エレメントは、炉内で放出される材料からの化学的汚染に対してより敏感です。

炉の不適切な清浄度や特定の材料の処理は、エレメントへの化学攻撃を引き起こし、保護層を損ない、早期故障の原因となることがあります。これらは清潔で管理されたプロセス環境を要求します。

プロセスに最適な選択をする

加熱エレメントを選択する際は、その中核となる強みを最も重要なプロセス要件と一致させます。

- 最大温度(1600°C超)が主要な焦点である場合:MoSi2が唯一の実行可能な選択肢であり、この範囲で優れた安定性を提供します。

- 異なる雰囲気でのプロセス多様性が主要な焦点である場合:SiCはより大きな運用上の柔軟性を提供し、特定の酸化性環境に依存しません。

- 急速なサイクルと熱衝撃耐性が主要な焦点である場合:SiCの優れた機械的特性と熱伝導性により、より堅牢な選択肢となります。

- 極限の熱条件下で可能な限り長いエレメント寿命が主要な焦点である場合:適切にメンテナンスされたMoSi2システムは、高温の酸化性条件下でSiCを凌駕します。

これらの根本的なトレードオフを理解することで、焼結操作の長期的な信頼性と効率性を確保するエレメントを選択できます。

サマリーテーブル:

| 特徴 | SiC加熱エレメント | MoSi2加熱エレメント |

|---|---|---|

| 最大動作温度 | 1600°Cまで | 1800°Cまで |

| 雰囲気適合性 | 多用途; 様々な雰囲気で使用可能 | 酸化性雰囲気で最適 |

| 寿命と経年劣化 | 抵抗が経時的に増加; セット交換が必要な場合あり | 安定した抵抗; 高温で長寿命 |

| 熱サイクル | 急速な温度変化に優れる | 低温では脆い; 安定した条件に適する |

| メンテナンス上の考慮事項 | 均一な加熱のためにセットで交換 | 汚染に敏感; 清潔な環境が必要 |

焼結炉に最適な加熱エレメントの選択にお困りですか? KINTEKでは、お客様固有のニーズに合わせた高度な高温炉ソリューションを専門としています。マッフル炉、管状炉、回転炉、真空&雰囲気炉、CVD/PECVDシステムを含む当社の多様な製品ラインは、優れたR&Dと社内製造に支えられています。強力なディープカスタマイズ能力により、お客様の実験要件に正確に合致させ、効率と信頼性の向上を実現します。エレメントの選択に時間を取らせないでください。今すぐお問い合わせください。お客様の焼結プロセスを最適化し、永続的な価値を提供する方法についてご相談いただけます!

ビジュアルガイド