真空熱間プレス炉の適切な構成を選択することは、アプリケーションの物理学と化学によって決定される重要な決断です。加熱エレメントと加圧方法の選択は、必要とされる最高の動作温度と炉内の材料適合性という2つの主要な要因に依存します。非酸化物セラミックスなどの高温(>2000°C)アプリケーションには黒鉛エレメントが標準的ですが、炭素汚染が許容できない清浄な中温環境ではモリブデンなどの金属エレメントが使用されます。加圧方法は、部品の形状と密度の目標に基づいて選択されます。単純な形状には一軸プレスが一般的ですが、複雑な部品には静水圧プレスが均一な密度をもたらします。

最適な炉の構成は、「最高の」単一技術を見つけることではなく、相乗的なシステムを作り出すことです。加熱エレメントの選択は達成可能な温度と雰囲気の純度を決定し、加圧方法は最終的な密度と部品の幾何学的複雑さを決定します。

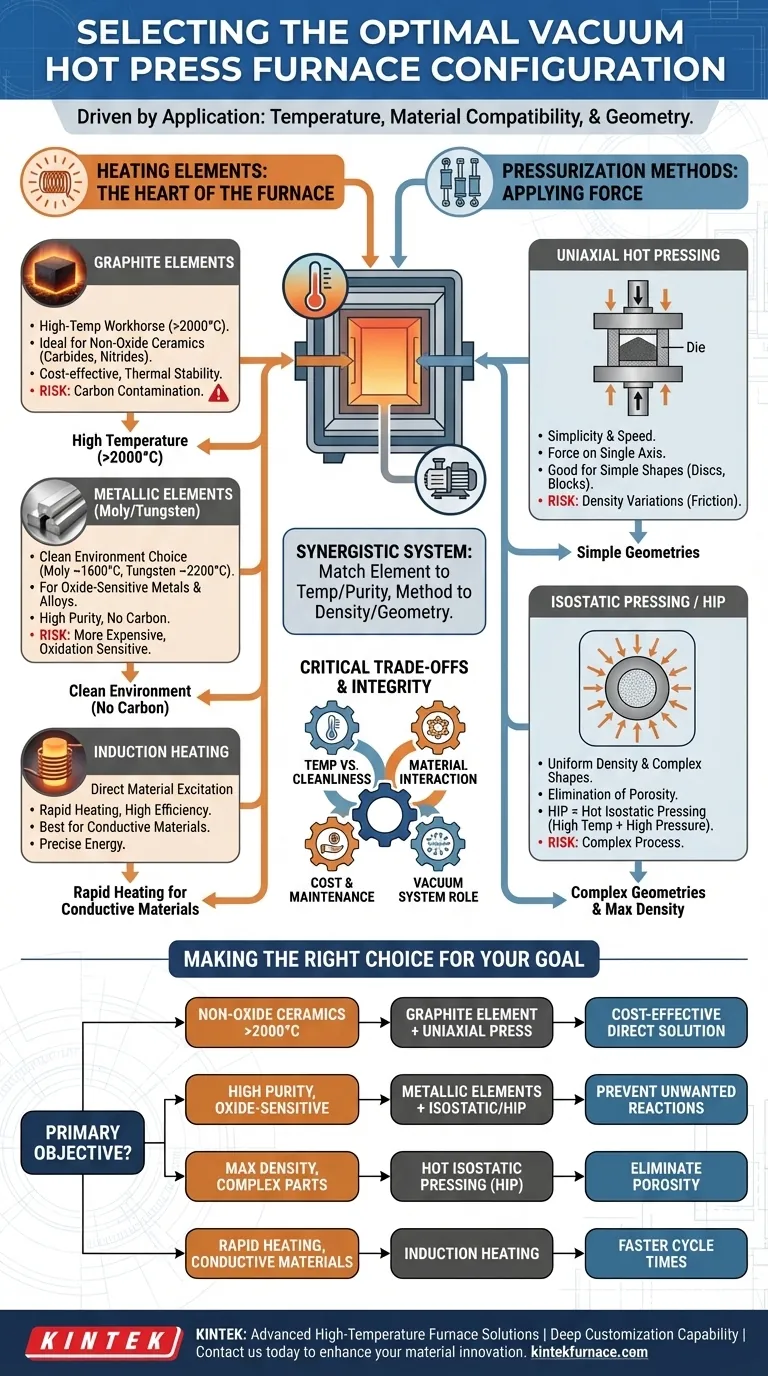

アプリケーションに合わせた加熱エレメントの選定

加熱エレメントは炉の心臓部です。その選択は、利用可能な加工ウィンドウに直接影響を与えます。真空下では、熱伝達は主に熱放射によって行われるため、エレメントの材料とその配置が最も重要になります。

黒鉛エレメント:高温の主力

黒鉛は、2200°Cを超える能力を持つ、非常に高温のアプリケーションに最も一般的に選ばれています。優れた熱安定性を提供し、比較的費用対効果が高いです。

これらのエレメントは、カーバイドやナイトライドなどの非酸化物材料の焼結に最適です。主な欠点は、脱ガスによる炭素汚染の可能性であり、これは加工中の材料と反応する可能性があります。

金属エレメント(モリブデン/タングステン):クリーンな環境の選択肢

高い純度と炭素との相互作用がないことが要求されるアプリケーションでは、金属エレメントが解決策となります。モリブデン(最大約1600°C)とタングステン(最大約2200°C)は、非常にクリーンな加熱環境を提供します。

これらは、特定の酸化物に敏感な金属、合金、および特定のセラミックスを加工するための標準です。ただし、これらのエレメントはより高価であり、高温で急速な劣化を防ぐために酸素から保護する必要があります。

誘導加熱:直接的な材料励起

誘導加熱は異なる原理で動作します。エレメントから熱を放射する代わりに、電磁コイルを使用して、導電性のワークピースまたはサセプター内に直接電流を誘導します。

この方法は、エネルギーが必要な場所に正確に生成されるため、極めて高速な加熱速度と高い効率を可能にします。電気伝導性材料の加工に最適です。

適切な加圧方法の選択

熱間プレスの目的は、高温で力を加えて緻密化を促進することです。この力を加える方法が、最終的な部品の特性に大きな影響を与えます。

一軸熱間プレス:シンプルさとスピードのために

一軸プレスは単一の軸に沿って力を加え、通常は上下のラムを使用してダイ内の粉末を圧縮します。これは熱間プレスの中で最も単純で一般的な形態です。

円盤やブロックなどの単純な形状の部品の製造に適しています。ただし、粉末とダイ壁の間の摩擦により、部品内で密度のわずかなばらつきが生じる可能性があります。

静水圧プレス:均一な密度と複雑な形状のために

静水圧プレスは、通常、高圧の不活性ガスを使用して、すべての方向から圧力を均一に加えます。これにより、一軸プレスで見られる密度の勾配が解消されます。

この方法は、複雑な形状の部品を作成する場合や、可能な限り最高の均一な密度を達成することが主な目標である場合に理想的です。熱間静水圧プレス(HIP)は、この均一な圧力と高温を単一のプロセスで組み合わせ、重要な部品の残留気孔率をすべて除去するためのゴールドスタンダードとなっています。

トレードオフとシステム完全性の理解

真空熱間プレスは、すべてのコンポーネントが調和して機能する必要があるシステムです。ある分野での誤った選択は、プロセス全体を損なう可能性があります。

温度対清浄度

これは最も基本的なトレードオフです。黒鉛は最も高い温度を提供しますが、炭素を持ち込みます。金属エレメントは究極の清浄度を提供しますが、温度制限が低く、不十分な真空状態に対する耐性が低くなります。

材料相互作用のリスク

目標温度において、ワークピース、加熱エレメント、炉断熱材との化学的適合性を確保する必要があります。例えば、望ましくないカーバイドを容易に形成する材料を加工するために黒鉛エレメントを使用することは、重大なプロセス上の欠陥となります。

コストとメンテナンスの考慮事項

黒鉛エレメントは交換コストが低いことが多いですが、脆いため慎重な取り扱いが必要です。金属エレメントはより耐久性がありますが、初期費用が高く、時間の経過とともに再結晶化によって脆くなる可能性があり、定期的な交換が必要になる場合があります。

真空システムの重要な役割

優れた加熱・プレスシステムも、堅牢な真空システムがなければ効果がありません。プロセス環境を純粋に保つために、大気中の汚染物質を迅速に排出し、加熱中のワークピースからの脱ガスを管理するためには、高い排気速度が必要です。

目標に合わせた正しい選択を行う

最適なシステムを選択するには、主要な加工目標とそれに対応する技術を一致させます。

- 主な焦点が非常に高い温度(>2000°C)での非酸化物セラミックスやカーバイドの加工である場合: 黒鉛加熱エレメントと一軸プレスが、最も直接的で費用対効果の高いソリューションとなります。

- 主な焦点が、炭素汚染のない高純度の酸化物に敏感な金属や特定のセラミックスの製造である場合: 望ましくない反応を防ぐためには、金属エレメント(モリブデンまたはタングステン)を備えた炉が不可欠な選択肢となります。

- 主な焦点が、複雑な部品の最大理論密度達成とすべての内部気孔率の除去である場合: 熱間静水圧プレス(HIP)が優れた方法であり、初期成形後に部品を緻密化するためによく使用されます。

- 主な焦点が、導電性材料の高速加熱によるサイクルタイム短縮である場合: 誘導加熱システムは、エネルギーをワークピースに直接伝達することで比類のないスピードを提供します。

これらの基本原則を理解することで、材料革新のための精密なツールとして機能する炉システムに自信を持って仕様を決定できます。

要約表:

| 選択要因 | 加熱エレメントの選択肢 | 加圧方法 |

|---|---|---|

| 高温 (>2000°C) | 黒鉛 | 一軸プレス |

| クリーンな環境(炭素なし) | モリブデン/タングステン | 静水圧プレス |

| 導電性材料の高速加熱 | 誘導加熱 | 熱間静水圧プレス (HIP) |

真空熱間プレス炉の構成を最適化する準備はできていますか? KINTEKは、優れたR&Dと社内製造を活用し、高度な高温炉ソリューションを備えた多様な研究所にサービスを提供しています。当社の製品ライン(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど)は、お客様固有の実験要件に正確に応える強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせいただき、テーラーメイドのソリューションで材料革新をどのように強化できるかをご相談ください!

ビジュアルガイド