簡潔に言えば、真空浸炭は、従来の方法と比較して、より速く、より正確で、再現性の高い結果を提供することで、運用効率を向上させます。これは、処理サイクルを加速し、後処理のクリーニングの必要性を排除し、歪みを減らしてより高品質の部品を製造することで、スクラップや手直しを劇的に削減します。

真空浸炭の真の利点は、単なる速度を超えています。それは、優れた品質管理を熱処理プロセスに直接統合することで効率を再定義し、その結果、下流での取り扱いや修正が少なく、よりクリーンで、より強く、より一貫性のある部品が生まれます。

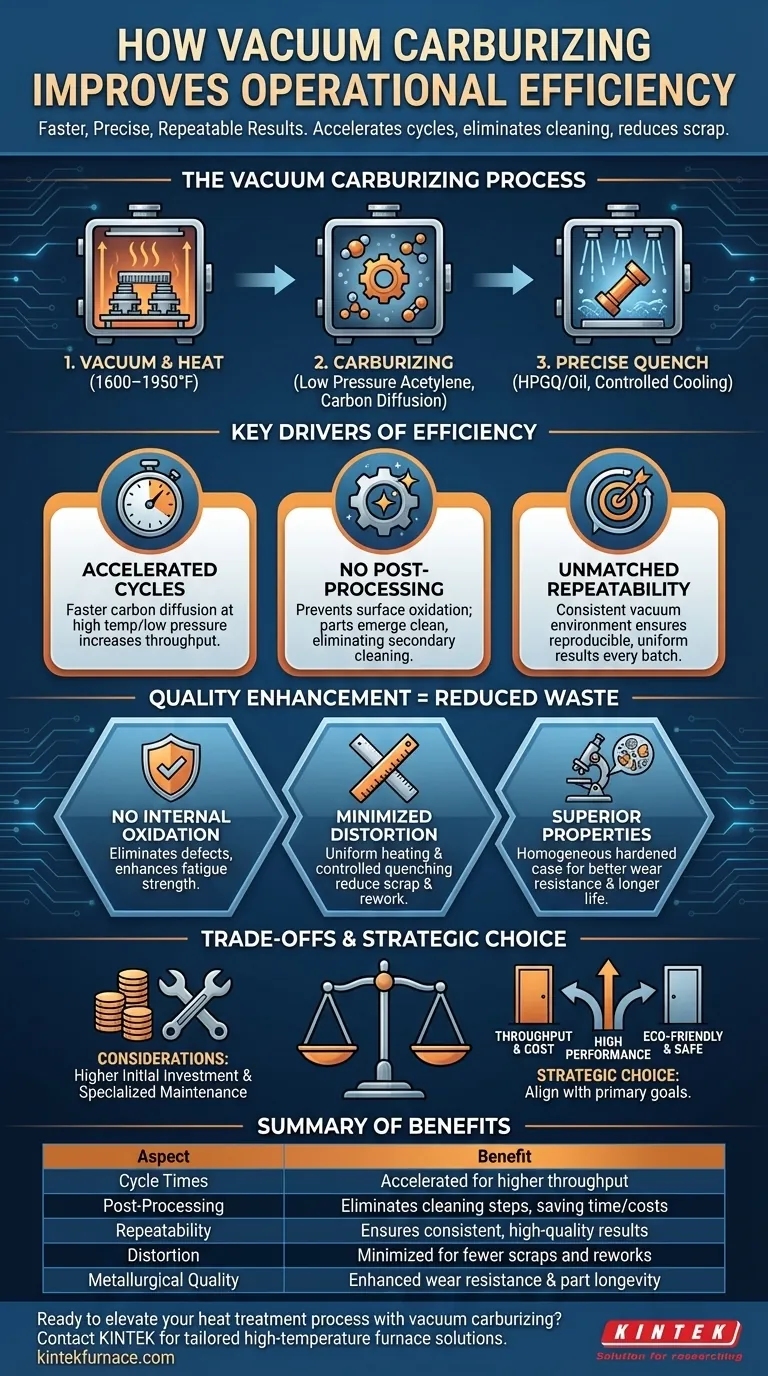

真空浸炭の仕組み

その効率を理解するためには、まずプロセスを理解する必要があります。低圧浸炭(LPC)としても知られる真空浸炭は、従来の雰囲気ベースの技術とは根本的に異なる原理で動作する表面硬化方法です。

コアプロセス

部品は炉に装入され、真空が作られます。炉内は通常1600~1950°F(870~1070°C)の高温に加熱されます。

所定の温度に達すると、アセチレンのような炭化水素ガスが非常に低い圧力で導入されます。この激しい熱によりガスが分解され、炭素原子が鋼の表面に直接拡散します。

ガスを導入し、拡散させるこのサイクルは、所望の表面炭素含有量と硬化深さが達成されるまで繰り返されます。

焼入れ段階

浸炭後、部品は最終的な硬度を得るために急速に冷却、すなわち「焼入れ」する必要があります。真空炉では、これは油または高圧ガス焼入れ(HPGQ)を使用して非常に精密に行われます。

ガス圧と速度を微細に制御する能力により、高度に調整可能で再現性のある焼入れが可能になり、部品が歪む原因となる熱衝撃が最小限に抑えられます。

運用効率の主な要因

真空浸炭プロセスのいくつかの異なる特徴が、より効率的な運用に直接つながります。

加速されたサイクルタイム

高温・低圧下での炭素拡散プロセスは、従来の雰囲気炉よりも本質的に高速です。これにより、同じ時間でより多くのバッチを処理でき、全体の処理能力が向上します。

後処理の排除

プロセス全体が真空中で行われるため、表面酸化は完全に防止されます。部品は炉からクリーンで乾燥した状態で、元の金属仕上げを保ったまま取り出されます。

これにより、従来の熱処理後に必須となるショットブラストや化学洗浄のような、費用と時間のかかる二次作業が不要になります。

比類のないプロセスの再現性

真空は完全に一貫した環境です。コンピューター制御による正確な量のガス導入により、すべてのバッチのすべての部品がまったく同じ処理を受けます。これにより、非常に一貫した再現性のある結果が得られ、部品間のばらつきが大幅に減少します。

品質向上による効率化

真の運用効率は速度だけではありません。それは廃棄物の削減に関するものです。真空浸炭は、従来の方法を悩ませていた欠陥を防止することで優れています。

内部酸化なし

従来の方法では、酸素が鋼の結晶粒界に浸透し、材料を著しく弱める内部の「黒色構造」を引き起こす可能性があります。真空浸炭は酸素によって引き起こされるすべての欠陥を排除し、部品の疲労強度と信頼性を向上させます。

歪みの最小化

真空中の均一な加熱と高度に制御されたガス焼入れの組み合わせにより、部品の歪みが大幅に減少します。これは、より多くの部品が寸法仕様を満たし、スクラップ率と高価な後処理研削や矯正の必要性を最小限に抑えることを意味します。

優れた冶金特性

このプロセスは、より洗練された微細構造を持つ均質な硬化層を生成します。これにより、優れた耐摩耗性と部品の長寿命化がもたらされ、これはエンドユーザーにとって効率の重要な尺度となります。

トレードオフの理解

万能な技術は存在しません。この高度なプロセスに伴う考慮事項を認識することが重要です。

初期設備投資

真空浸炭炉は最先端の技術であり、従来の雰囲気炉と比較して初期投資が大幅に高くなります。この投資に対するリターンは、低い運用コスト、労働力の削減、およびより高品質な生産を通じて実現されます。

専門的なメンテナンス

真空ポンプ、制御システム、炉の機械的複雑さにより、従来の機器よりも運用とメンテナンスに専門的な知識が必要とされます。

自社の業務に最適な選択をする

真空浸炭の導入は、主要な目標と合致すべき戦略的決定です。

- 処理能力とコスト削減が主な焦点の場合: より高速なサイクルと後処理の完全な排除は、運用効率を直接的かつ大幅に向上させます。

- 高性能で重要な部品の製造が主な焦点の場合: 優れた冶金品質、最小限の歪み、強化された疲労強度は、譲れない利点です。

- 環境規制遵守と職場の安全が主な焦点の場合: 毒性のある化学物質を使用しない排出ゼロのプロセスは、CQI-9などの現代の基準を満たすクリーンで持続可能なソリューションを提供します。

最終的に、真空浸炭は、より制御され、予測可能で、効率的な製造エコシステムへの投資です。

要約表:

| 側面 | 利点 |

|---|---|

| サイクルタイム | 処理速度の加速による処理能力の向上 |

| 後処理 | 洗浄工程の排除による時間とコストの節約 |

| 再現性 | 一貫した高品質な結果を保証 |

| 歪み | 最小化により、スクラップと手直しを削減 |

| 冶金学的品質 | 耐摩耗性と部品寿命の向上 |

真空浸炭で熱処理プロセスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用して、マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験要件に正確に応え、より高速なサイクル、優れた品質、コスト削減によってお客様の研究室の運用効率を向上させます。今すぐお問い合わせください。お客様のラボのパフォーマンスをどのように変革できるかをご相談ください!

ビジュアルガイド