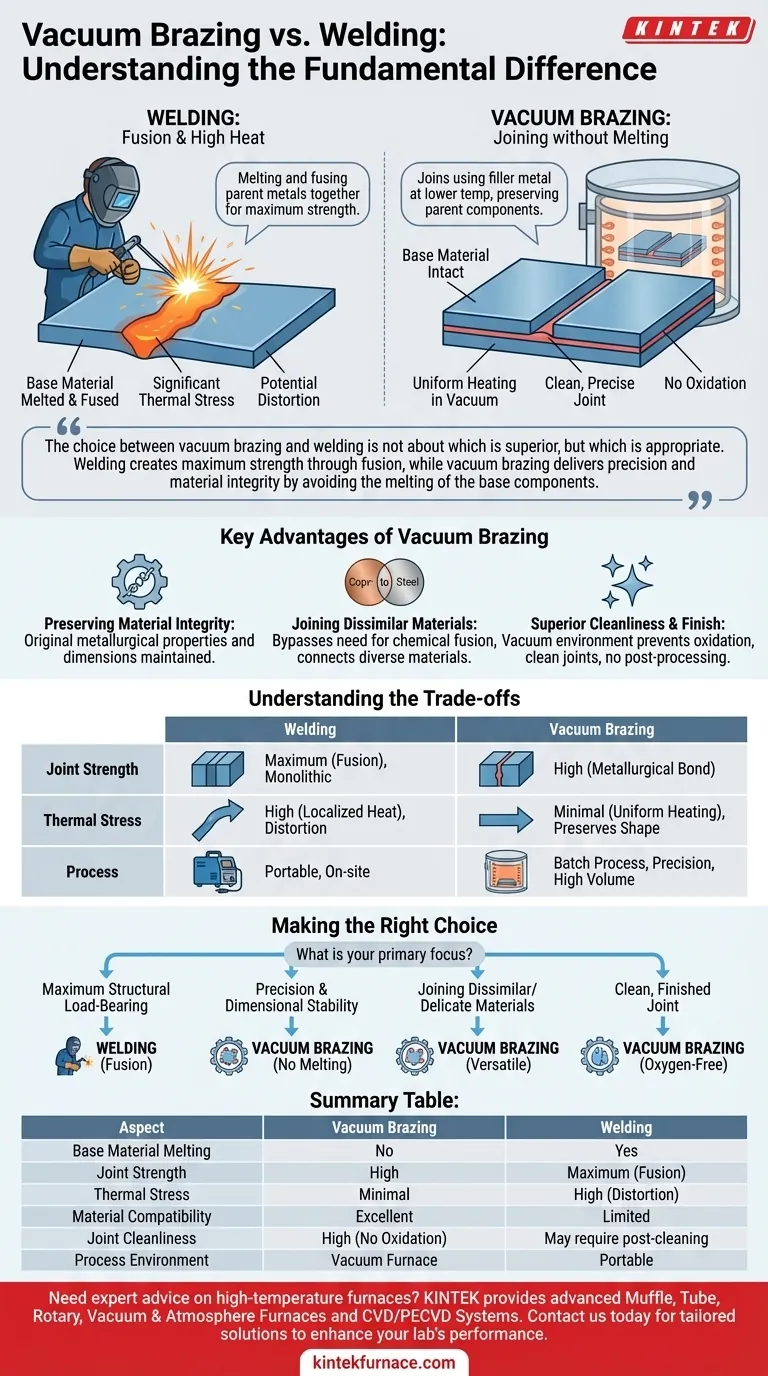

真空ろう付けと溶接の根本的な違いは、接合される母材の扱いにあります。溶接が母材金属を溶融して融合させることで機能するのに対し、真空ろう付けは、より低い温度で溶融する別の充填金属を使用して接合するため、母材部品は完全に無傷で残ります。

真空ろう付けと溶接のどちらを選ぶかは、どちらが優れているかではなく、どちらが適切かという問題です。溶接は融合によって最大の強度を生み出す一方、真空ろう付けは母材部品の溶融を避けることで、精度と材料の完全性をもたらします。

根本的な区別:溶融と接合

比較の核心は、温度とそれが材料に与える影響にあります。一方は融合させ、もう一方は接着させます。

溶接の仕組み:融合と高熱

溶接は、高濃度な熱源(電気アークやガス炎など)を使用して母材の端を溶融させます。溶融池には、しばしば充填材が加えられます。

この溶融池が冷却・凝固すると、単一の連続した金属片が形成されます。このプロセスは非常に強く一体的な接合部を作り出しますが、大きな熱応力を発生させ、それが歪みや材料特性の変化につながる可能性があります。

真空ろう付けの仕組み:制御された環境での毛細管現象

真空ろう付けでは、接合部に特殊な充填金属(ろう付け合金)を配置した状態で部品を組み立てます。その後、アセンブリ全体が真空炉内で均一に加熱されます。

温度は充填金属の融点を超えて上昇しますが、母材の融点よりは安全に低く保たれます。溶融した充填材は毛細管現象によって部品間の狭い隙間に引き込まれ、冷却時に強力な冶金学的結合を形成します。真空環境は酸化を防ぎ、完全にクリーンな接合部をもたらします。

ろう付けプロセスの主な利点

母材を溶融させないため、真空ろう付けは溶接では不可能な独自の利点を提供します。

材料の完全性の維持

最大の利点は、母材金属が保存されることです。母材は決して溶融しないため、元の冶金学的特性、熱処理、寸法安定性が維持されます。これは、繊細な部品や高精度な部品にとって非常に重要です。

異種材料の接合

溶接は、多くの場合、類似または冶金学的に適合する金属の接合に限定されます。真空ろう付けは、化学的な融合の必要性を回避するため、銅と鋼、またはステンレス鋼とセラミックスのような異種材料の接合に優れています。

優れた清浄度と仕上げ

真空炉は、主に酸素である大気中の汚染物質を除去します。これにより、加熱中の酸化物形成が防止され、通常、後処理のクリーニングや仕上げを必要としない、非常にクリーンで明るい接合部が得られます。

トレードオフの理解

適切な方法を選択するには、プロジェクトの制限と特定の要求事項を客観的に検討する必要があります。

接合強度

適切に実施された溶接継手は、母材材料の単一の融合部分であるため、一般的にろう付け継手よりも強力です。継手が極端な荷重や応力にさらされる用途では、絶対的な構造強度のため、溶接が選択されることがよくあります。

熱応力と歪み

溶接の強い局所的な熱は、大きな熱勾配を生み出し、ほとんどの場合、反りや歪みにつながります。真空ろう付けは、均一な加熱および冷却サイクルを使用するため、熱応力を大幅に最小限に抑え、部品の元の形状と寸法を維持します。

プロセスの適合性

溶接は、大型構造物や現場での修理に適した可搬性のあるプロセスです。真空ろう付けは、専門の炉を必要とするバッチプロセスであり、精度が最も重要となる小型で複雑な部品や大量生産に適しています。

用途に応じた適切な選択

最終製品の絶対的な要件に基づいて決定を下すべきです。

- 最大の構造耐荷重が主な焦点である場合:溶接は、一体的な融合接合を作成できるため、明確な選択肢です。

- 精度と寸法安定性が主な焦点である場合:真空ろう付けは、溶融による歪みを排除するため、優れています。

- 異種または繊細な材料の接合が主な焦点である場合:真空ろう付けは、溶接がしばしば不可能な場合でも信頼性の高いソリューションを提供します。

- 後処理なしでクリーンな仕上げ接合が主な焦点である場合:真空ろう付けの無酸素環境は、比類のない仕上げを提供します。

最終的に、部品の最も重要な特性を最大限に保護する接合技術を選択してください。

まとめ表:

| 側面 | 真空ろう付け | 溶接 |

|---|---|---|

| 母材溶融 | なし | あり |

| 接合強度 | 高いが、一般的に溶接より低い | 融合による最大強度 |

| 熱応力 | 最小限、均一加熱 | 高い、局所的な熱が歪みを引き起こす |

| 材料適合性 | 異種材料に優れる | 類似または適合する金属に限定される |

| 接合部の清浄度 | 高い、真空中で酸化なし | 後処理の清掃が必要な場合がある |

| プロセス環境 | 真空炉、バッチプロセス | 可搬性、様々な環境 |

真空ろう付けや溶接用途に適した高温炉の選定に関して専門家のアドバイスが必要ですか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに対応し、精度、効率、材料の完全性を提供します。今すぐお問い合わせいただき、当社の特注炉ソリューションがお客様のラボの性能をどのように向上させ、優れた結果を達成できるかについてご相談ください!

ビジュアルガイド