焼結は、バラバラのアルミナ粉末を緻密で高性能なセラミックスへと転換させる決定的な製造工程です。材料の融点未満の熱を加えることにより、個々の粉末粒子同士が融合し、材料の硬度と密度が劇的に向上すると同時に、低い熱伝導率と電気伝導率が確立されます。

焼結の核となる原理は、融解ではなく、固相拡散です。熱エネルギーは原子を粒子間で移動させ、それらの間の隙間や気孔を埋めることで、特性が大幅に向上した単一のモノリシックな部品を形成します。

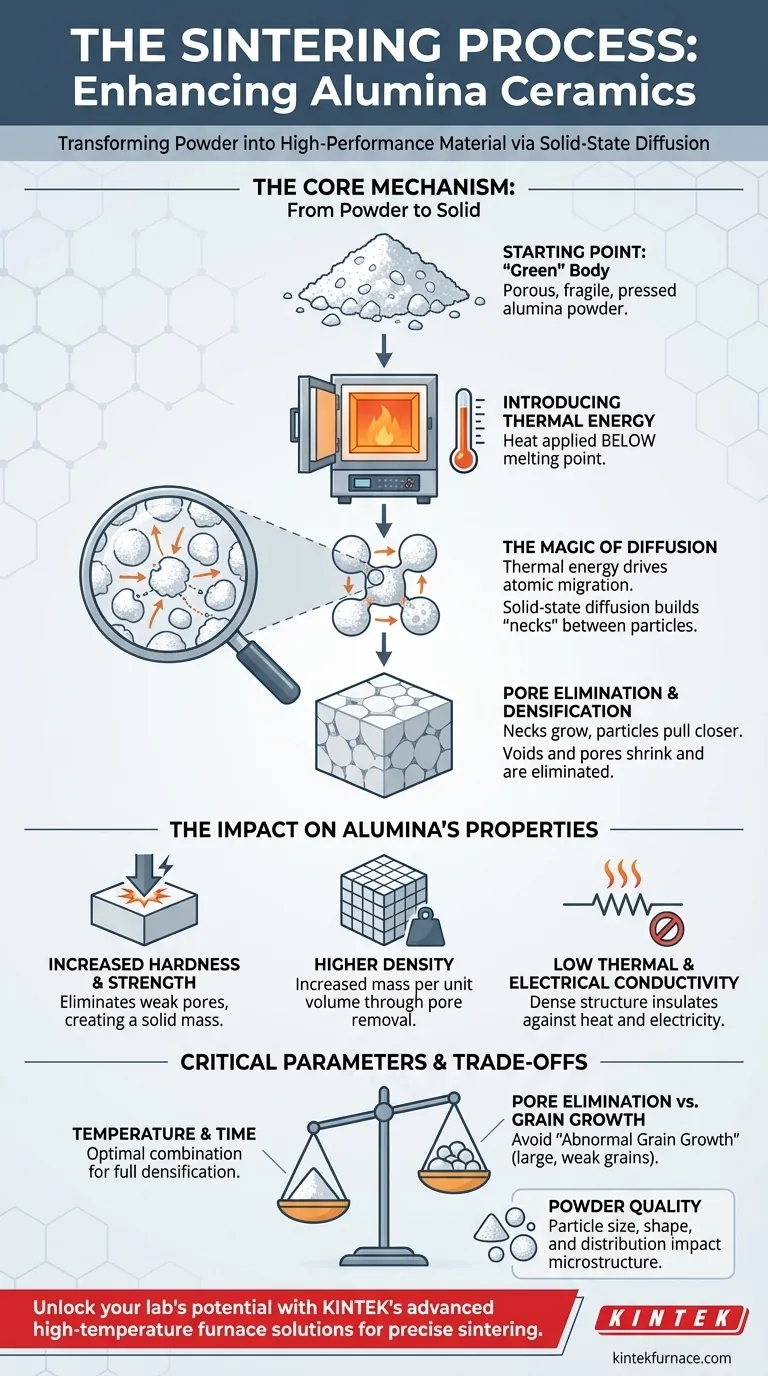

核となるメカニズム:粉末から固体へ

焼結がアルミナをどのように強化するかを理解するには、微視的なレベルでの変化を視覚化する必要があります。これは原子移動の注意深く制御されたプロセスです。

出発点:「グリーン」体

このプロセスは、微細なアルミナ粉末を所望の形状にプレスすることから始まります。この初期形状は「グリーン体(素地)」と呼ばれ、チョーク状で多孔質であり、機械的に脆いです。最終部品の形状はしていますが、必要とされる強度はまだありません。

熱エネルギーの導入

その後、グリーン体は高温炉に入れられます。温度は大幅に上昇しますが、**アルミナの融点未満**に保たれます。この熱は材料を液状化させるのではなく、格子内の原子が移動するための運動エネルギーを提供します。

拡散の魔法

この原子の移動性が鍵となります。表面エネルギーを低下させたいという基本的な要求に駆動され、原子は粉末粒子の塊から、それらの間の接触点へと移動し始めます。この固相拡散と呼ばれるプロセスにより、隣接する粒子間に「ネック」または架け橋が形成されます。

気孔の除去と高密度化

これらのネックが成長するにつれて、粒子中心同士を引き寄せます。粉末粒子の間に閉じ込められていた空隙、すなわち**気孔**は収縮し始め、最終的に除去されます。この空隙容積の除去こそが、部品全体が収縮し、最も重要なこととして**高密度化**する原因となります。

アルミナの特性への影響

この微細構造の統合は、要求の厳しい用途に求められる材料特性の向上に直接つながります。

硬度と強度の劇的な向上

グリーン体の気孔は、自然発生的な応力集中点および破壊起点となります。焼結によりこれらの気孔が除去され、粒子が固体の塊に融合することで、これらの弱点が取り除かれます。その結果、**硬度と機械的強度が優れている**セラミックスが得られます。

高密度化

密度は単位体積あたりの質量の直接的な尺度です。初期の粉末成形体から空隙容積を除去することにより、プロセスはアルミナセラミックスの**最終密度を本質的かつ大幅に向上**させます。

低い熱伝導率と電気伝導率

緻密で気孔のない構造は、より優れた絶縁体です。熱伝達(フォノンを介する)および電流(電子を介する)は、焼結アルミナの固く結合した秩序だった結晶構造によって妨げられます。熱伝達経路となり得る気孔が除去されることで、**絶縁特性**がさらに強化され、炉管や電気スタンドオフなどの高温用途に理想的となります。

トレードオフと重要なパラメータの理解

焼結はバランスの取れた作業です。最終的な特性は保証されておらず、主要な変数の制御に完全に依存します。

異常粒成長のリスク

焼結温度が高すぎたり、加熱時間が長すぎたりすると、少数の粒子が他の小さな粒子を犠牲にして非常に大きく成長し始めることがあります。この**異常粒成長**は、大きな粒子が時には破壊靱性の低下を招く可能性があるため、有害となることがあります。

温度と時間の重要性

**焼結温度と時間**は、プロセスを制御するための主要なレバーです。技術者は、最終的な特性を最適化するために過剰な粒成長を防ぎながら完全な高密度化を達成する正確な組み合わせを見つけ出す必要があります。

粉末品質の役割

プロセスは粉末から始まります。アルミナ粉末の**初期粒子サイズ、形状、分布**は、最終的な微細構造に大きな影響を与えます。より微細で均一な粉末は、一般的に、より均一で緻密な最終製品につながります。

目標に合わせた適切な選択

焼結プロセスを理解することは、特定のニーズに合わせてアルミナセラミック部品の品質と適合性を評価するのに役立ちます。

- 最大の機械的強度を主に重視する場合: 異常粒成長を回避した、適切に制御された焼結プロセスを示唆する、微細で均一な粒構造を持つセラミックスを探してください。

- 高温絶縁を主に重視する場合: 熱伝導および電気伝導の経路を最小限に抑えるため、可能な限り高い密度(最小の多孔率)を持つセラミックスを優先してください。

- 製造プロセスを評価する場合: 最終的な特性を微調整するための主要なレバーであるため、焼結温度と雰囲気の制御に細心の注意を払ってください。

結局のところ、焼結を習得することこそが、単純な粉末を高性能なエンジニアード材料へと変えるものです。

要約表:

| 特性の向上 | 主要なメカニズム | 結果 |

|---|---|---|

| 硬度と強度の向上 | 固相拡散により粒子が融合し、気孔が除去される | 機械的耐久性と応力耐性の向上 |

| 高密度化 | 気孔の除去と粒子の統合 | 単位体積あたりの質量の向上と構造的完全性 |

| 低い熱伝導率と電気伝導率 | 緻密で気孔のない構造が熱と電流の流れを妨げる | 高温および電気用途向けの優れた絶縁性 |

KINTEKの高度な高温炉ソリューションで、あなたの研究室の可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な実験室にカスタマイズされた装置を提供します。当社の深いカスタマイズ能力により、正確な焼結プロセスを保証し、独自の実験ニーズに対応し、材料特性を向上させて優れた結果をもたらします。 当社のセラミック製造の最適化と研究の革新への貢献について、今すぐお問い合わせください!

ビジュアルガイド