その核となる部分では、電気加熱式ロータリーキルンの供給システムは、定量供給装置、通常はスクリューフィーダーを使用して、傾斜したキルンの上端に正確で連続的な材料の流れを導入します。この制御された投入は、材料が様々な加熱ゾーンを予測可能な方法で移動し、均一な温度曝露と一貫した処理を可能にするための重要な最初のステップです。

供給システムの主な機能は、単に材料を追加することではなく、安定した予測可能な流量を確立することです。この初期制御は、キルン全体の均一な加熱、制御された反応時間、および一貫した製品品質の基盤となります。

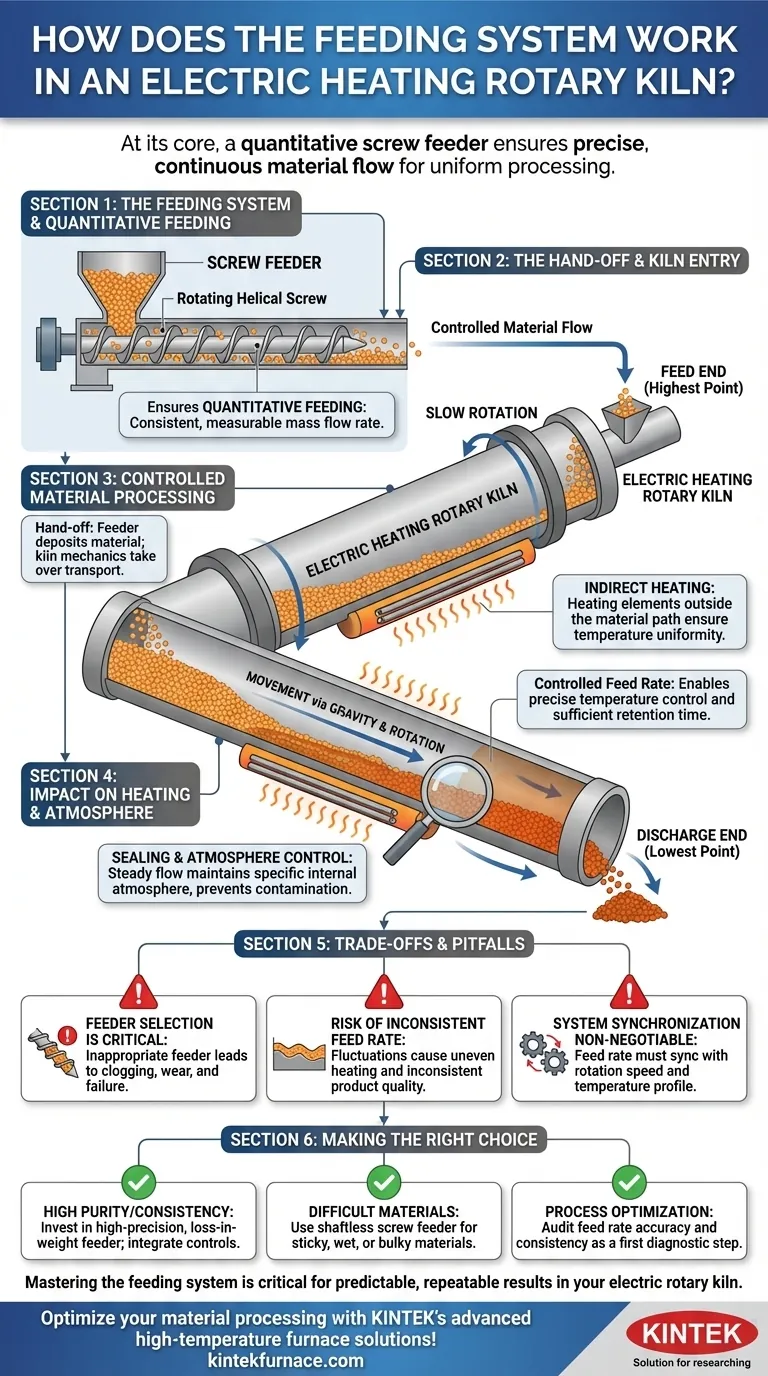

全体的なプロセスにおける供給システムの役割

供給システムは、高度に制御された逐次的な操作の出発点です。その性能は、ロータリーキルン内の後続のすべての段階の有効性を直接的に決定します。

定量供給:スクリューフィーダー

最も一般的な供給機構はスクリューフィーダーです。この装置は、チューブ内の回転するらせん状のブレードを使用して、回転ごとに特定の量の材料を移動させます。

この設計は定量供給、つまり一貫した測定可能な質量流量を保証します。材料の特性(粒度、流動性、摩耗性など)に応じて、シングルスクリュー、ダブルスクリュー、またはシャフトレススクリューフィーダーなどの異なる設計が使用されます。

キルン本体への受け渡し

フィーダーは、わずかに傾斜した円筒状ドラムの最も高い点であるキルンの供給端に材料を排出します。この瞬間から、キルン自体の機構が材料の搬送を引き継ぎます。

供給が制御された材料処理を可能にする方法

安定した供給率は、ロータリーキルンの操作を特徴づける制御された連続的な熱処理に不可欠です。これにより、システムの他のコンポーネントが最適に機能するための予測可能な流れが生まれます。

傾斜と回転の原理

キルン内に入ると、材料は次の2つの力により、高い供給端から低い排出口に向かって移動します:重力(キルンのわずかな傾斜による)と、ドラムのゆっくりとした回転による転がり運動です。

一定の供給率は、材料の「ベッド」が一貫してキルン内を移動することを保証し、流れの中での積み重ねや隙間を防ぎます。

加熱均一性への影響

電気ロータリーキルンは間接加熱を使用しており、加熱要素(多くの場合、炭化ケイ素ロッド)は材料の経路の外側、通常はキルンの下部に配置されます。

供給が一貫しているため、各加熱ゾーンを通過する材料の量は予測可能です。これにより、各ゾーンの温度を正確に制御でき、必要な滞留時間のためにすべての粒子が同じ量の熱エネルギーを受け取ることが保証されます。転がり作用により、すべての材料表面が放射熱にさらに曝されます。

シールと雰囲気制御

制御された供給率は、キルンの密閉設計と連携して機能します。安定した流れを確保することで、多くの化学反応に必要な特定の内部雰囲気を維持しやすくなり、望ましくない汚染や酸化を防ぎます。

トレードオフと落とし穴の理解

効果的ではありますが、供給システムの成功は適切な設計と操作にかかっています。ここでの誤りはプロセス全体を損なう可能性があります。

フィーダーの選択が極めて重要

スクリューフィーダーの選択は恣意的なものではありません。粘着性があるか、流動性が悪い材料は、標準的なシングルスクリューフィーダーを容易に詰まらせる可能性があります。摩耗性の材料用に設計されていないフィーダーなど、不適切なフィーダーを使用すると、早期の摩耗、不均一な流れ、プロセスの失敗につながります。

供給率の変動のリスク

供給率が変動すると、キルン内の材料分布が不均一になります。これは直接的に製品品質の不均一性につながります。一部の材料は加熱不足・反応不足になり、他の材料は過熱・劣化する可能性があります。

システム同期は譲れない

供給率は、キルンの回転速度および加熱ゾーンの温度プロファイルと完全に同期させる必要があります。ある変数の変更には、他の変数の調整が必要です。これらのシステムを統合なしで個別に操作すると、不良で予測不可能な結果が保証されます。

目標に合った適切な選択をする

供給システムの設計と操作は、最終的な処理目的に直接結びついている必要があります。

- 製品の純度と一貫性を最優先する場合:高精度なロードセル式スクリューフィーダーに投資し、その制御がキルンの回転および温度システムと厳密に統合されていることを確認してください。

- 扱いにくい材料の処理を最優先する場合:シャフトレススクリューフィーダーは、粘着性、湿潤性、または嵩張る材料に対して、目詰まりしにくく、より信頼性の高い流れを保証するため、しばしば優れた選択肢となります。

- プロセスの最適化を最優先する場合:最初の診断ステップは常に供給率の監査であるべきです。その精度と一貫性を検証することで、下流の不整合の根本原因が明らかになることがよくあります。

供給システムを習得することは、電気ロータリーキルンから予測可能で再現性のある結果を達成するための最初かつ最も重要なステップです。

要約表:

| 側面 | 主な詳細 |

|---|---|

| 供給機構 | 定量供給のためにスクリューフィーダー(例:シングル、ダブル、シャフトレス)を使用する。 |

| 主な機能 | 均一な材料処理のために安定した予測可能な流量を確立する。 |

| プロセスへの影響 | 一貫した加熱、制御された反応時間、および雰囲気管理を可能にする。 |

| 一般的な課題 | フィーダーの目詰まり、不均一な流れ、キルンシステムとの同期不良。 |

| 選択基準 | 摩耗性、流動性、処理目標などの材料特性に基づいている。 |

KINTEKの高度な高温炉ソリューションで材料処理を最適化しましょう!卓越した研究開発と社内製造を活用し、当社はロータリーキルンなどの信頼性の高い装置を多様な研究所に提供し、正確な供給と均一な加熱を実現するように設計されています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズを満たすテーラーメイドのソリューションが保証されます。今すぐお問い合わせいただき、当社の製品がお客様のプロセス効率と製品品質をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 活性炭の再生のための電気回転式炉の小さい回転式炉