手短に言えば、酸化はグラファイト発熱体の主要な故障メカニズムです。酸素に、特に高温でさらされると、グラファイトを形成する炭素原子が反応し、一酸化炭素または二酸化炭素ガスに変換されます。このプロセスにより、発熱体は物理的に侵食され、薄く、弱くなり、最終的に故障します。

グラファイトは、金属が故障するような極限の温度で比類のない性能を発揮しますが、この利点は完全に条件付きです。酸化を防ぐためにその環境を管理することは、オプションのメンテナンス作業ではなく、成功し信頼性の高い運用にとって不可欠な要件です。

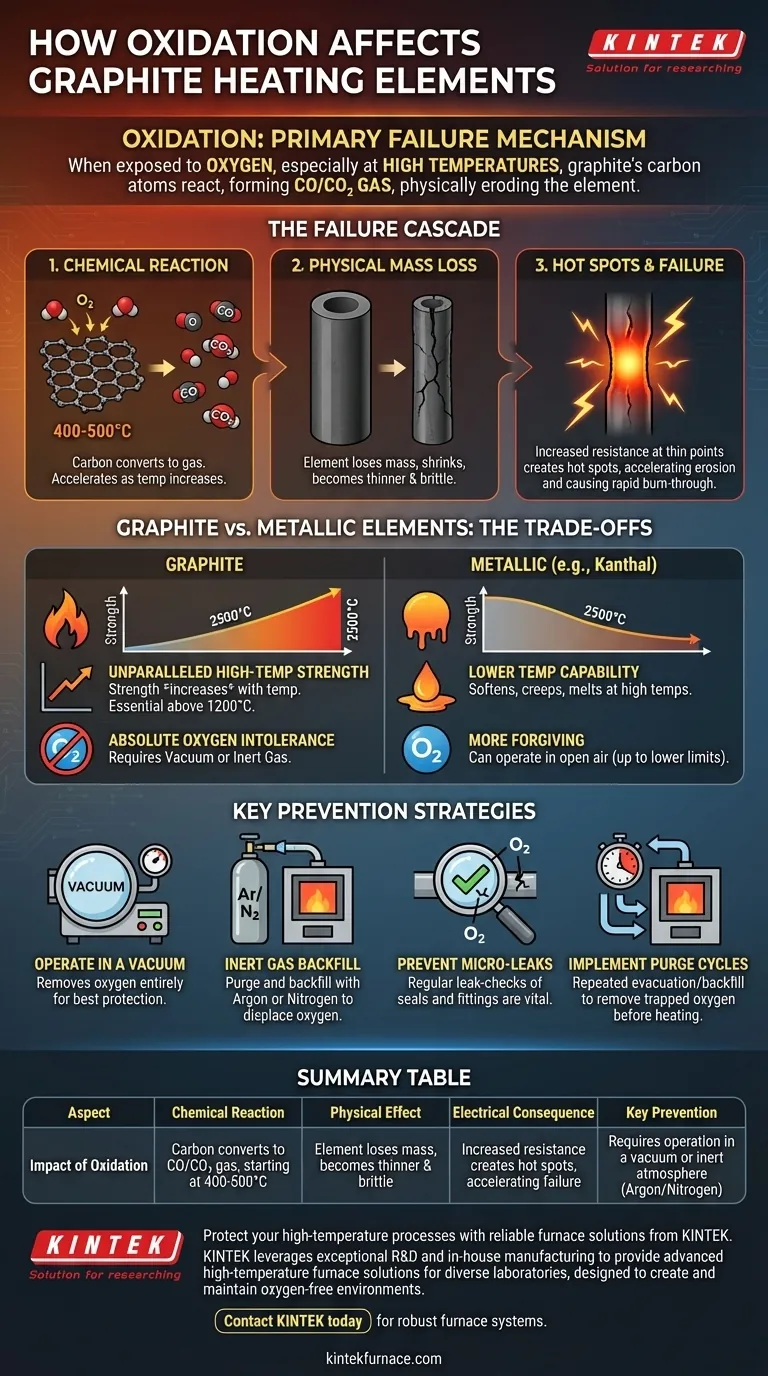

故障の連鎖:酸化がグラファイトを破壊する仕組み

グラファイト発熱体を効果的に管理するためには、酸化が引き起こす連鎖反応を理解する必要があります。それは、化学的にも物理的にも発熱体に影響を与える、加速的な劣化のプロセスです。

化学反応

その核心において、酸化は固体の炭素がガスに変換される単純な化学反応です。この反応は、約400〜500°C(752〜932°F)でゆっくりと始まり、温度が上昇するにつれて指数関数的に加速します。

発熱体の固体炭素は、文字通り炉の雰囲気中に消滅します。

結果:物理的な質量損失

グラファイトが酸化するにつれて、発熱体は質量を失い、断面積が縮小します。時間の経過とともに物理的に薄く、もろくなります。

この段階的な侵食は、酸化問題の最も目に見える症状であり、多くの場合、特定の領域から始まります。

最終的な打撃:電気抵抗とホットスポット

これが急速な故障につながる重要なステップです。発熱体の一部が薄くなると、その点の電気抵抗が増加します。

オームの法則によれば、一定の電流で抵抗が高いほど、より多くの熱が発生します。これにより、局所的な「ホットスポット」が生成されます。

このホットスポットは、その特定の領域での酸化速度を加速させ、それがさらに薄くなり、その結果、抵抗が増加し、さらに高温になります。このフィードバックループにより、発熱体は非常に迅速に焼き切れ、破損します。

トレードオフの理解:グラファイトと金属発熱体

グラファイトが酸化に非常に弱いのであれば、なぜそれを使用するのでしょうか?この決定は、温度能力と環境要件の間の重要なトレードオフにかかっています。

グラファイトの高温における利点

高温で軟化、クリープ、溶融する金属発熱体とは異なり、グラファイトの機械的強度は温度とともに実際に増加し、約2500°C(4532°F)でピークに達します。

これにより、グラファイトは、1200°C(2192°F)を超える真空炉や雰囲気制御炉にとって、優れた、そしてしばしば唯一の選択肢となります。

環境への依存性

この高温性能のトレードオフは、グラファイトが酸素を全く許容しないことです。それは、真空または無酸素の不活性雰囲気で操作されなければなりません。

金属発熱体(カンタルやニクロムなど)は、より寛容で、開放空気中で操作できることが多いですが、それははるかに低い最大動作温度までです。

酸化防止のための主要な戦略

酸化防止は、炉の雰囲気を制御することにかかっています。グラファイト発熱体の寿命と信頼性を確保する他の方法はありません。

真空下での操作

最も効果的な方法は、真空を引くことによって酸素を完全に除去することです。高真空は、グラファイトにとって可能な限り最高の保護を提供します。

粗真空であっても、利用可能な酸素の量を劇的に減らすため、開放空気中で操作するよりもはるかに優れています。

不活性ガスによるバックフィル

一般的な産業慣行は、炉室から空気をパージし、その後、アルゴンや窒素のような不活性ガスでバックフィルすることです。

これにより、不活性ガスが物理的に酸素を置換し、発熱体を保護する陽圧環境が作成されます。アルゴンは空気よりも重く、パージ効果が高いため、しばしば好まれます。

微小漏れの危険性

発熱体の早期故障は、ほとんどの場合、酸素源に起因します。ドアシール、継手、またはビューポートの小さな、気付かれない漏れでも、時間の経過とともに発熱体を破壊するのに十分な酸素を導入する可能性があります。

炉容器の定期的な漏れチェックは、実行できる最も重要な予防保守です。

パージサイクルの実施

炉を加熱する前に、パージサイクルを実行する必要があります。これには、チャンバーを繰り返し排気し、不活性ガスでバックフィルして、内部に閉じ込められた残留大気中の酸素を除去することが含まれます。

このステップをスキップしたり短縮したりすることは、発熱体の寿命が短くなる頻繁な原因です。

目標に応じた適切な選択

運用戦略は、主要な目的に基づいて導かれるべきです。

- 発熱体の最大寿命が主な焦点である場合:厳格な文書化されたパージプロトコルを備えた、高完全性真空システムまたは細心の注意を払って制御された不活性ガス環境に投資してください。

- 可能な限り最高の温度で操作することが主な焦点である場合:グラファイトが唯一の実行可能な選択肢であり、これは無酸素環境の作成と維持がプロセスの不可欠な部分であることを意味します。

- 発熱体の早期故障が発生している場合:直ちに炉室内の空気漏れの体系的な調査を開始し、ガスパージ手順を厳しく見直してください。

運用環境を習得することで、グラファイト発熱体の可能性と卓越した信頼性を最大限に引き出すことができます。

要約表:

| 側面 | 酸化の影響 |

|---|---|

| 化学反応 | 炭素がCO/CO₂ガスに変換され、400-500°Cで開始 |

| 物理的影響 | 発熱体が質量を失い、薄くもろくなる |

| 電気的結果 | 抵抗が増加しホットスポットが発生、故障を加速 |

| 主な予防策 | 真空または不活性雰囲気(アルゴン/窒素)での操作が必要 |

KINTEKの信頼性の高い炉ソリューションで、高温プロセスを保護しましょう。

酸化はグラファイト発熱体の主要な敵ですが、適切な機器とプロトコルで防ぐことができます。KINTEKは、卓越した研究開発と社内製造を活用し、多様なラボ向けに高度な高温炉ソリューションを提供しています。当社の製品ラインには、管状炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、グラファイト発熱体の長寿命に不可欠な無酸素環境を作成・維持するように設計されています。

当社の強力な深いカスタマイズ能力により、お客様固有の実験要件に正確に対応し、最高の性能と発熱体寿命を保証します。

今すぐKINTEKにお問い合わせください。当社の堅牢な炉システムが、お客様のグラファイト発熱体を保護し、高温アプリケーションを強化する方法についてご相談ください。

ビジュアルガイド