回転炉の基本的な利点は、その動的な動作にあります。材料が静止したままの静止炉とは異なり、回転炉は常に回転することで、処理される材料を連続的にタンブリング(転動)させて混合します。この動きにより、すべての粒子が熱源に均一にさらされ、静止システムで発生するホットスポットやコールドスポットが排除されます。

静止炉が材料を外側から内側へと受動的に加熱し、大きな温度差を生み出すのに対し、回転炉は温度を積極的に均質化します。そのタンブリング動作により、材料のすべての部分が一貫した熱プロファイルを経由することになり、はるかに均一な最終製品が得られます。

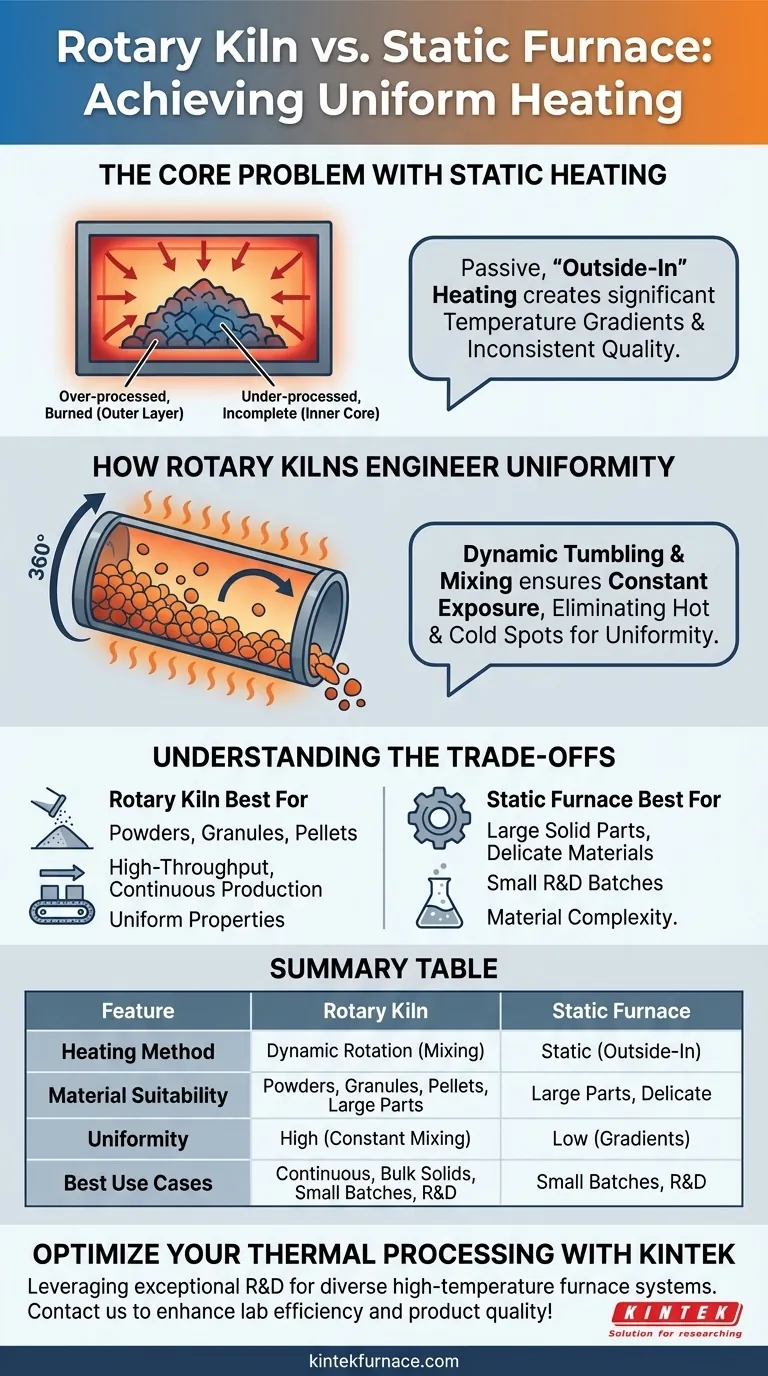

静止加熱の根本的な問題

静止炉では、材料は静止したままです。この単純な事実が、特に積み重ねられた材料やバルク材料において、均一な加熱を達成する上での主要な制限の原因となっています。

「外側から内側へ」効果

静止炉では、熱は材料層の外面に適用されます。その後、熱はゆっくりと内部へと伝導しなければなりません。

これにより、顕著な温度勾配が作成され、材料の外側が内側よりもはるかに高温になります。

不均一な反応と品質

この温度差は、処理の不均一性につながります。外層は過剰に処理されたり、焦げ付いたり、望ましくない特性変化を起こしたりする可能性があります。

同時に、断熱された内部コアは未処理となり、不完全な化学反応や不十分な乾燥を引き起こす可能性があります。この変動性は、最終製品の品質と一貫性に深刻な影響を与えます。

材料の積層の課題

材料が積み重ねられたり山積みにされたりすると、問題は拡大します。山の底部や中央の粒子は、周囲の材料によって厚く断熱されており、表面の粒子と同じ温度に達することはほとんど不可能です。

回転炉がいかに均一性を実現するか

回転炉は、制御された連続的な動きを導入することで、静止加熱の問題を解決します。これは、機械設計の機能の組み合わせによって達成されます。

360度回転の力

核となるメカニズムは、炉のチューブまたはレトルトの回転です。キルンが回転すると、材料をシリンダーの側面を途中まで持ち上げ、重力によって再び下に転がします。

プロセス文献に記述されているように、この絶え間ない「撹拌」作用により、冷たい内部の粒子が常に熱い外部に、またその逆へと循環します。これにより、温度勾配が形成される前に積極的に破壊されます。

傾斜の役割(傾き)

多くの回転炉は、わずかな下向きの角度で動作するように設計されています。この傾きは、入口から出口まで、重力を使用して炉を通過する材料の流れを制御します。

これは連続的な処理を保証するだけでなく、縦方向の混合を促進し、材料が一部に蓄積するのを防ぎ、加熱ゾーン内での滞留時間の一貫性を確保します。

正確で一貫した熱供給

回転炉の均一な混合作用は、炉の長さに沿って配置された高度に制御可能な電気加熱要素と組み合わされることがよくあります。

この組み合わせにより、非常に安定した正確な熱環境が可能になります。回転は、材料がこの安定した熱に均等にさらされることを保証し、非常に均一なプロセスを実現します。

トレードオフの理解

バルク固体の均一加熱には優れていますが、回転炉は万能な解決策ではありません。その利点には特定の制限があり、静止炉が特定のシナリオでより良い選択となる場合があります。

材料の適合性

粉末や顆粒にとって非常に有益なタンブリング動作は、他の材料には破壊的となる可能性があります。

大型の単一部品、繊細な構造、または摩耗によって損傷する可能性のある材料は、回転炉には適していません。これらの用途には、静止炉が不可欠な選択肢となります。

機械的な複雑さとメンテナンス

回転炉は、静止炉よりも複雑な機械です。モーター、駆動システム、そして特に重要な高温回転シールが含まれます。

これらのコンポーネントは、静止箱型炉の比較的単純さに比べて、信頼性の高い長期的な動作を確保するために、より厳格なメンテナンススケジュールを必要とします。

バッチサイズと柔軟性

静止炉は、非常に少量で明確なR&Dバッチ、または異なる容器形状を必要とするさまざまな種類の材料を処理する場合に、より実用的であることがよくあります。回転炉は、特定の種類の自由流動性材料の連続的または大規模なバッチ処理に最適化されています。

プロセスに適切な選択をする

回転炉と静止炉のどちらを選択するかは、材料と処理目標に完全に依存します。

- 主な焦点が粉末、顆粒、またはペレットの処理である場合:回転炉は、一貫した品質と均一な化学的または物理的特性を達成するための優れた選択肢です。

- 主な焦点が大型の固体部品またはデリケートな材料の処理である場合:タンブリングによる機械的損傷を引き起こさずに材料を加熱するには、静止炉が必要です。

- 主な焦点が高スループットの連続生産である場合:傾斜回転炉の設計は、効率的で連続的な材料の流れのために本質的に構築されています。

静止加熱と動的加熱の根本的な違いを理解することで、熱処理目標に合った正確なツールを選択できます。

要約表:

| 特徴 | 回転炉 | 静止炉 |

|---|---|---|

| 加熱方法 | 均一な曝露のための動的回転 | 静的、外側から内側への加熱 |

| 材料の適合性 | 粉末、顆粒、ペレット | 大型の固体部品、デリケートな材料 |

| 均一性 | 常時混合による高均一性 | 低均一性、温度勾配が発生しやすい |

| 最適な用途 | 連続処理、バルク固体 | 小バッチ、R&D、非摩耗性材料 |

KINTEKの先進的なソリューションで熱処理を最適化しましょう!優れたR&Dと自社製造を活かし、お客様のニーズに合わせた高温炉システムを多様な研究室に提供しています。当社の製品ラインには、回転炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、これらすべては、独自の実験要件を正確に満たすための強力な詳細カスタマイズ能力によって支えられています。均一加熱のために粉末を処理する場合でも、デリケートな材料を扱う場合でも、KINTEKはお客様に最適な炉を提供します。今すぐお問い合わせください。お客様の研究室の効率と製品品質を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner