要するに、真空管炉は熱伝達の物理学を根本的に変えることによってエネルギー効率を達成します。これらは、熱を閉じ込めるための高度な断熱材、エネルギーを正確に使用するためのインテリジェント制御システム、そしてガス対流による熱損失を事実上排除する真空環境を組み合わせることで、熱エネルギーが必要な場所にのみ供給されるよう、極めて効果的に機能します。

あらゆる炉の主な課題は、熱の逃げを防ぐことです。真空管炉は、熱損失の主な原因の一つである空気を取り除く環境を作り出すことで優れており、熱をターゲット材料に集中させることを余儀なくさせます。

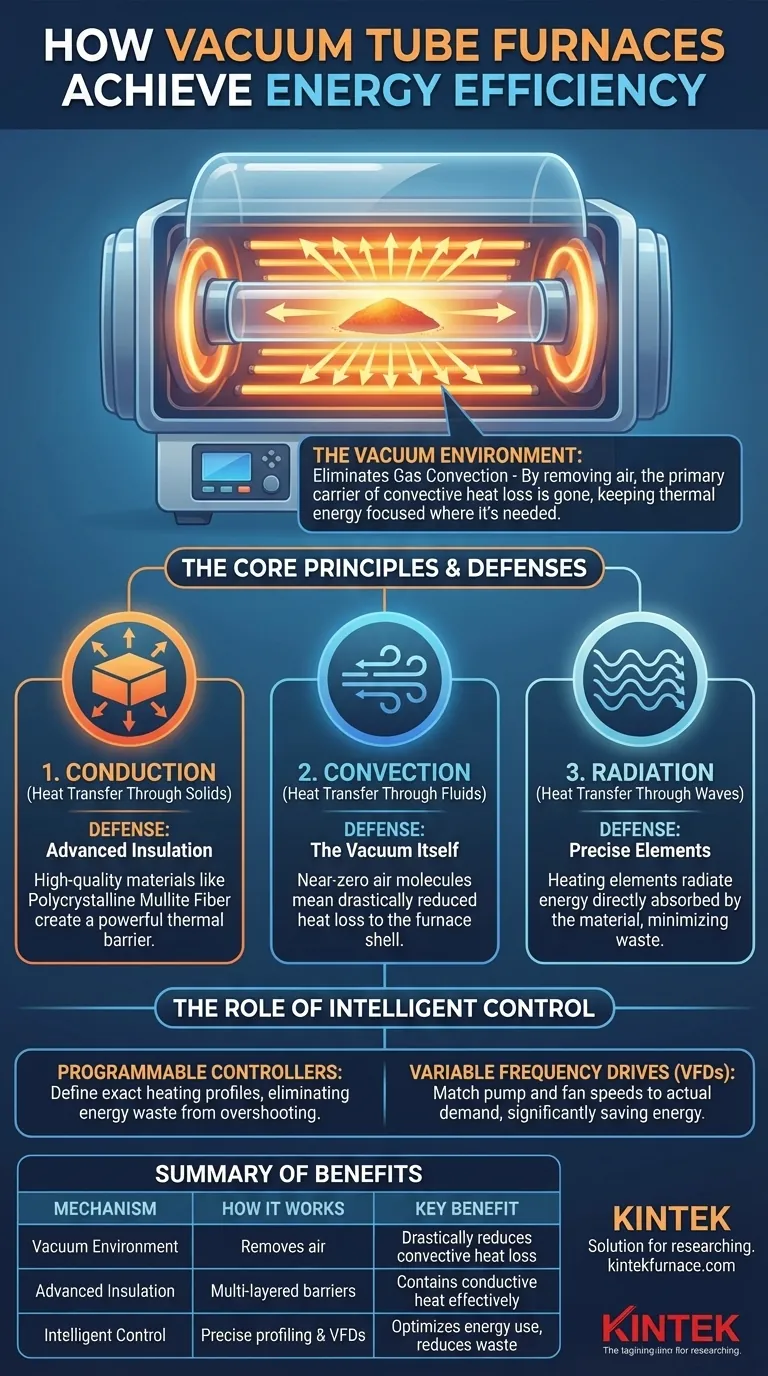

熱効率の基本原理

炉の効率を理解するには、まずその敵を理解する必要があります。熱エネルギーは、常に3つの主要なメカニズムを通じて高温域から低温域へ移動しようとします。効率的な炉とは、これらに対する最良の防御を構築した炉のことです。

伝導:固体を通じた熱伝達

伝導とは、熱が材料を直接通過して移動することです。炉においては、これは熱が炉壁、蓋、その他の固体部品を介して逃げようとすることを意味します。

対流:流体(気体/液体)を通じた熱伝達

対流とは、空気などの流体の移動によって熱が運ばれることです。従来の炉内の高温の空気は上昇し、炉殻に熱を伝達し、そこから外部環境へ失われます。これはしばしば、エネルギー損失の最大の単一の発生源となります。

放射:波を通じた熱伝達

放射とは、熱が電磁波として伝わることです。これは太陽が地球を暖めるのと同じ方法です。炉内では、発熱体がエネルギーを放射し、それが処理される材料に吸収されます。

真空炉がいかにして熱損失を最小限に抑えるか

真空炉の設計は、これらの熱損失の形態に対する体系的な対抗策であり、その最も強力な武器は真空そのものです。

真空そのもの:対流の排除

ほぼすべての空気を排気することで、真空環境は対流による熱伝達の主要な媒体を取り除きます。エネルギーを運び去るために移動するガス分子がほとんど存在しないため、炉殻への熱損失は劇的に減少します。

これは、酸化を防ぐために不活性ガスを使用するものの、依然として重大な対流による熱損失を被る雰囲気炉とは対照的です。真空は、あらゆるガスよりもはるかに優れた断熱材です。

高度な断熱材:伝導熱の閉じ込め

伝導に対抗するため、最新の真空炉は多層防御で構築されています。

多結晶ムライト繊維などの高品質な断熱材が加熱室の内張りをしています。この材料は熱伝導率が極めて低く、熱が炉壁に到達するのを防ぐ強力なバリアとして機能します。

多くの設計では、二重層の炉殻も採用されています。これにより、内壁と外壁の間に空気層が作られ、これはしばしばファンで冷却されます。この「空気断熱」は最終的な緩衝材となり、炉の外面が冷たいままであり、エネルギーが内部に保持されることを保証します。

蓄熱システム:廃熱の再利用

高性能システムには、しばしば蓄熱冷却システムが搭載されています。この技術は、冷却サイクル中に除去された熱を単に排出するのではなく、それを回収し、後続のサイクルやプラントの他のプロセスを予熱するために使用することができ、全体的なエネルギー利用効率を劇的に向上させます。

インテリジェント制御の役割

効率とは、単に損失を防ぐことだけでなく、そもそもエネルギーをインテリジェントに使用することでもあります。

精度を高めるプログラマブルコントローラ

最新の炉は、オペレーターが正確な加熱および冷却プロファイルを定義できるプログラマブルコントローラを使用しています。これにより、炉が必要な温度に到達し、特定の時間だけその温度を維持するために必要なエネルギーのみを使用することが保証されます。

この精度により、温度目標を超過したり、プロセスを必要以上にピーク温度で保持したりすることに伴う無駄がなくなります。

可変周波数ドライブ (VFD)

真空ポンプと冷却ファンはかなりのエネルギー消費源です。可変周波数ドライブ (VFD) は、これらのコンポーネントのモーター速度をプロセスの実際の需要に一致させます。

例えば、深い真空が達成された後、ポンプは全速力で運転し続ける必要はありません。VFDは速度を落とし、最小限のエネルギー消費で真空を維持し、かなりの運用コストを節約します。

トレードオフの理解

真空炉は非常に効率的ですが、万能の解決策ではありません。客観的であるためには、その限界を認識する必要があります。

初期投資が高額

真空システム(堅牢なチャンバー構造や高性能ポンプを含む)の複雑さにより、真空炉は通常、大気炉よりも初期費用が高くなります。

真空引きのためのエネルギー

真空を作り出すことはエネルギー集約的なプロセスです。VFDがこれを緩和しますが、ポンプによって消費されるエネルギーは、総エネルギー計算に組み込む必要がある実際の運用コストです。正味のメリットはほとんどの場合プラスですが、ゼロコストの機能ではありません。

サイクル時間に関する考慮事項

チャンバーを目標真空レベルまで排気するのに必要な時間(ポンプダウン時間)は、総サイクル時間に加算されます。一部の大量生産アプリケーションでは、これはより単純な非真空システムと比較した場合の制限要因となる可能性があります。

プロセスに適した選択を行う

炉の技術選択は、熱プロセスの特定の要求によって決定されるべきです。

- プロセスの純度と最大の効率が主な焦点である場合: 真空炉は、大気汚染と対流による熱損失を排除するため、優れた選択肢です。

- 長期的な運用コストの最小化が主な焦点である場合: VFDと蓄熱システムを備えた最新の真空炉が、最も低い総所有コストを提供する可能性が高いです。

- 限られた予算内での高いスループットが主な焦点である場合: プロセスにとって大気相互作用の可能性と低い熱効率が許容できるのであれば、より単純な大気炉がより適切かもしれません。

最終的に、熱効率の原理を理解することで、技術的な要件と財務目標の両方に合致する適切なツールを選択できるようになります。

要約表:

| メカニズム | 真空炉の対応方法 | 主な利点 |

|---|---|---|

| 対流 | 空気を取り除き、気体による熱伝達を排除する | エネルギー損失を劇的に低減する |

| 伝導 | ムライト繊維などの高度な断熱材を使用する | チャンバー内に熱を閉じ込める |

| 放射 | 正確な発熱体を利用する | エネルギーをターゲット材料に直接向ける |

| 制御システム | プログラマブルコントローラとVFDを実装する | エネルギー使用を最適化し、無駄を削減する |

| 蓄熱冷却 | 廃熱を回収・再利用する | 全体的なエネルギー効率を向上させる |

カスタマイズされたソリューションで研究室のエネルギー効率を高める準備はできましたか?KINTEKでは、真空・雰囲気炉、マッフル炉、管状炉、ロータリー炉、CVD/PECVDシステムを含む高度な高温炉システムを提供するために、卓越したR&Dと社内製造を活用しています。当社の強力なカスタムメイド能力は、お客様固有の実験ニーズを満たし、運用コストの削減と性能の向上を支援します。

当社のソリューションがお客様固有のプロセスにどのように役立つかについて、今すぐお問い合わせください!ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 小型真空熱処理・タングステン線焼結炉

- マルチゾーン実験室用石英管状炉 管状炉