根本的に、厚膜ヒーターは製造プロセスと結果として得られる熱特性において、従来のヒーターと異なります。従来のワイヤーコイルを使用する代わりに、厚膜ヒーターは特殊な抵抗ペーストと誘電ペーストの層を基板上にスクリーン印刷し、その後高温で焼成することによって作られます。このプロセスにより、熱質量が極めて低いヒーターが実現し、古い技術では達成できない急速な加熱と正確な温度制御が可能になります。

根本的な違いは設計思想にあります。従来のヒーターは堅牢性と高温での出力を重視して作られていますが、厚膜ヒーターはスピード、精度、そしてコンパクトで統合されたフォームファクタのために設計されています。

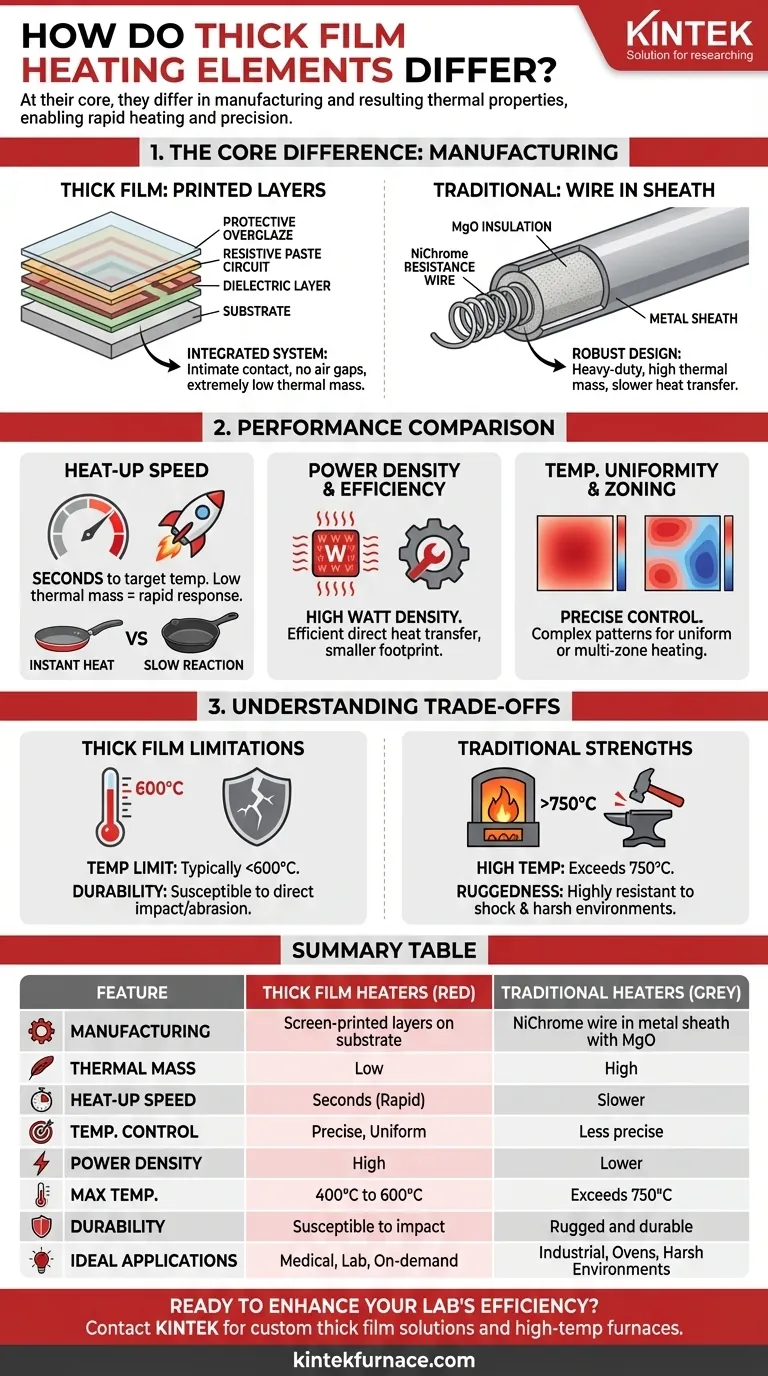

核心的な違い:製造と設計

ヒーターの構造がその性能特性を決定します。製造プロセスを理解することが、これらの技術間の基本的な違いを把握する鍵となります。

厚膜:基板上の印刷された層

厚膜ヒーターは個別の部品ではなく、統合されたシステムです。このプロセスには、セラミック、ステンレス鋼、またはアルミニウムなどの材料で作られた平坦またはチューブ状の基板上に、抵抗回路を直接印刷することが含まれます。

この層状の構造は、発熱体が加熱対象の表面と密接に接触していることを意味します。熱伝達を遅らせる空気の隙間や分厚い絶縁体がないため、これが主な利点の源となっています。

従来のヒーター:被覆材の中の抵抗線

チューブ状またはカートリッジヒーターのようなほとんどの従来のヒーターは、ニッケル・クロム(NiChrome)抵抗線に依存しています。このワイヤーはコイル状に巻かれ、酸化マグネシウム(MgO)などの圧縮されたセラミック粉末によって外側の被覆材から絶縁された金属チューブ内に保持されています。

この堅牢で頑丈な設計は耐久性に優れていますが、本質的に高い熱質量を生み出します。熱はまずワイヤーを加熱し、次にMgO粉末を伝導し、最後に外側の被覆材を加熱してから対象物に伝達されなければなりません。

これが性能に与える影響

構造上の対比は、これらのヒーターが実際のアプリケーションでどのように機能するかについて、重要かつ測定可能な違いをもたらします。

加熱速度と応答時間

これは厚膜技術の最も重要な利点です。熱質量が低いため、厚膜ヒーターは数秒で目標温度に到達できます。

薄くて軽いフライパンを加熱するのと、重い鋳鉄製のスキレットを加熱するのとを想像してみてください。軽いフライパン(厚膜)はほぼ瞬時に加熱・冷却しますが、鋳鉄製スキレット(チューブヒーター)は電力の変化への反応がはるかに遅くなります。

電力密度と効率

電力密度とは、単位表面積あたりに供給できる電力(ワット数)のことです。厚膜ヒーターはこの点で優れており、非常に高いワット密度を達成することがよくあります。

抵抗回路が基板上に直接印刷されているため、熱伝達は非常に効率的です。発生したエネルギーのほぼすべてが表面に直接伝達され、エネルギーの無駄を最小限に抑え、より小さなフットプリントでより多くの電力を供給できます。

温度均一性とゾーニング

スクリーン印刷プロセスにより、信じられないほど複雑でカスタマイズされた回路パターンの作成が可能になります。これは、不均一な部品に対して完全に均一な温度を達成するために、意図的に熱を不均一に分布させることができることを意味します。

さらに、単一の基板上に複数の独立した加熱回路を印刷できます。これにより、コンポーネントの異なる領域を同時に異なる温度に制御できる洗練されたゾーン加熱が可能になります。

トレードオフの理解

すべての状況で優れた技術というものはありません。厚膜ヒーターの独自の特性には、特定のアプリケーションでは他の技術の方が適しているという特定の制限が伴います。

温度制限

中程度の温度には優れていますが、厚膜ヒーターは通常、製造に使用される材料によって制限され、最高動作温度は400°Cから600°Cの範囲内になることがよくあります。750°Cを超える極端な高温アプリケーションでは、堅牢なチューブ状ヒーターまたはセラミックヒーターが標準として残ります。

耐久性と機械的強度

チューブ状ヒーターの頑丈で過剰に設計された性質は、物理的な衝撃、振動、および過酷な産業環境に対する高い耐性をもたらします。基板上に印刷された一連の層である厚膜エレメントは、直接的な衝撃や摩耗による損傷を受けやすいという本質的な性質があります。

アプリケーションの適合性

厚膜技術は、平坦な表面またはチューブ状の表面、およびそれらを流れる流体を加熱するのに理想的です。カートリッジヒーターの主な用途である腐食性液体への浸漬や穴への挿入には、特別に設計されたアセンブリに統合されない限り、適していません。

アプリケーションに最適な選択をする

適切なヒーターを選択するには、技術の強みを主な設計目標と一致させる必要があります。

- スピードと精度が主な焦点の場合: 医療診断、分析機器、オンデマンド給湯器など、急速な熱応答を必要とするアプリケーションには、厚膜が決定的な選択肢となります。

- 堅牢性と高温が主な焦点の場合: 従来のチューブ状ヒーターまたはカートリッジヒーターは、過酷な環境での重工業機械、オーブン、プロセス加熱により適しています。

- 複雑なアセンブリへの熱の統合が主な焦点の場合: 厚膜をコンポーネントに直接印刷できる能力は、製品設計を簡素化し、部品点数を削減できます。

- 大量生産が主な焦点の場合: 自動化されたスクリーン印刷プロセスにより、初期の金型コストが高くなる可能性があるにもかかわらず、スケールアップした際の厚膜は非常に費用対効果が高くなります。

これらの基本的な違いを理解することで、アプリケーションが要求する正確なパフォーマンスを提供する加熱技術を自信を持って選択できます。

要約表:

| 特徴 | 厚膜ヒーター | 従来型ヒーター |

|---|---|---|

| 製造方法 | 基板上のスクリーン印刷層 | MgO絶縁材付き金属被覆材内のNiChromeワイヤー |

| 熱質量 | 低い | 高い |

| 加熱速度 | 数秒 | 遅い |

| 温度制御 | 精密 | 精度が低い |

| 電力密度 | 高い | 低い |

| 最高温度 | 400°C~600°C | 750°Cを超える |

| 耐久性 | 衝撃に弱い | 堅牢で耐久性がある |

| 理想的な用途 | 医療機器、分析機器、オンデマンド加熱 | 工業用オーブン、過酷な環境、高温プロセス |

ラボの加熱効率を高める準備はできましたか? KINTEKは、カスタム厚膜ヒーターを含む先進的な高温炉ソリューションを専門としています。強力な研究開発と社内製造により、お客様固有のニーズに合わせてマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを提供しています。今すぐお問い合わせいただき、当社の深いカスタマイズ能力がお客様の実験とプロセスをどのように最適化できるかをご相談ください!

ビジュアルガイド

関連製品

- 二ケイ化モリブデン MoSi2 電気炉用発熱体

- 電気炉用炭化ケイ素SiC発熱体

- セラミックファイバーライナー付き真空熱処理炉

- 小型真空熱処理・タングステン線焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉