炭化ケイ素(SiC)発熱体は、その核となる部分で、高温で非常に均一な熱分布を提供することにより、金属熱処理に貢献します。 この一貫性は、焼鈍、硬化、焼結などのプロセスにおいて、硬度や強度といった特定の再現性のある冶金特性を達成するために不可欠であり、すべての部品がまったく同じ基準で処理されることを保証します。

発熱体の真の価値は、熱くなる能力だけでなく、熱を正確に制御する能力にあります。金属熱処理において、炭化ケイ素は、生の金属部品を予測可能で高性能な機械的特性を持つ部品に変えるために必要な熱的均一性を提供します。

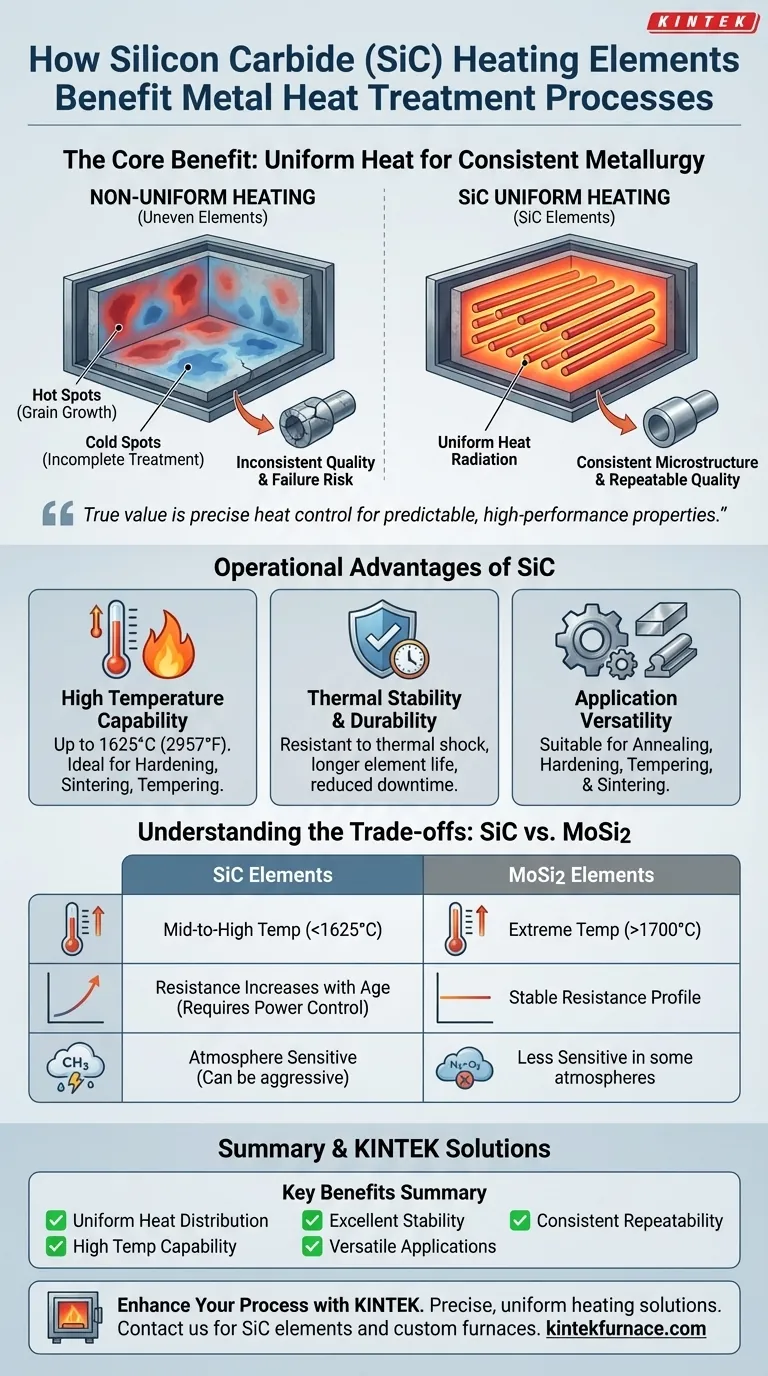

冶金において均一な加熱が不可欠な理由

熱処理の目的は、金属の内部微細構造を意図的に変化させることです。炉の小さな部分であっても、温度にわずかな偏差があると、部品の不良や製品品質の不一致につながる可能性があります。

一貫した微細構造の実現

焼鈍や硬化のような熱処理プロセスは、金属の結晶構造内で相変態を強制することによって機能します。不均一な加熱は、一貫性のない微細構造をもたらし、予測不能な内部応力、変動する硬度、および故障のリスクが高い部品を生み出します。

ホットスポットとコールドスポットの排除

ホットスポットは局所的な過熱を引き起こし、金属を弱める望ましくない結晶粒成長につながる可能性があります。コールドスポットは不完全な熱処理をもたらし、硬化されたはずの部品に軟らかい部分を残します。SiC発熱体の優れた熱伝導性は熱を均一に放射し、これらの重大な欠陥を最小限に抑えます。

バッチ間の再現性の確保

工業環境では、最初の部品と1000番目の部品が同じ特性を持っている必要があります。SiC発熱体の安定した予測可能な性能は、炉の熱プロファイルがバッチ間で一貫していることを保証し、これは品質管理の基本です。

炭化ケイ素(SiC)の運用上の利点

均一性に加えて、SiC発熱体は、熱処理産業における主力製品となる一連の機能を提供します。

高温対応能力

SiC発熱体は、最大1625°C(2957°F)の温度で効果的に動作できます。この範囲は、鋼の硬化、合金の焼戻し、粉末金属の焼結などの要求の厳しい用途に完全に適しています。

優れた熱安定性と耐久性

これらの発熱体は機械的に堅牢で、熱衝撃に非常に強く、炉のサイクル時間を短縮できます。この耐久性は、発熱体の寿命延長、メンテナンスの削減、計画外のダウンタイムの減少に直接つながります。

アプリケーションの多様性

SiCは幅広い温度帯で信頼性が高いため、数多くの熱処理プロセスに適しています。

- 焼鈍:延性を向上させるために金属を軟化させる。

- 硬化:鋼を加熱し急冷して硬度を高める。

- 焼戻し:硬化部品の脆性を低減する。

- 焼結:高温下で金属粉末を融着させる。

トレードオフの理解:SiCと他の発熱体

SiCは強力ですが、唯一の選択肢ではありません。モリブデン二ケイ化物(MoSi2)のような他の一般的な発熱体と比較してその特性を理解することは、情報に基づいた意思決定を行う上で重要です。

動作温度範囲

SiC発熱体は中高温域で優れています。通常1700°C(3092°F)を超える極端な温度を必要とするプロセスでは、MoSi2発熱体が1800°C(3272°F)以上に達することができるため、多くの場合、優れた選択肢となります。

抵抗と経年変化

SiCの決定的な特徴は、その電気抵抗が使用寿命中に徐々に増加することです。この「経年変化」には、一定の出力電力を維持するために、時間の経過とともに電圧を上げることができる電力制御システム(多タップ変圧器やSCRなど)が必要です。対照的に、MoSi2発熱体は動作温度でより安定した抵抗プロファイルを持っています。

雰囲気感度

炉内の雰囲気は発熱体の寿命に影響を与える可能性があります。SiCは非常に汎用性がありますが、特定の化学環境や雰囲気は攻撃的である可能性があります。SiCとMoSi2の選択は、熱処理プロセスで使用される特定のガスに依存する場合もあります。

プロセスに適した選択をする

適切な発熱体を選択することは、製品の品質と運用効率に直接影響を与える基本的なエンジニアリング上の決定です。熱プロセス固有の要求に基づいて選択を行ってください。

- プロセス汎用性と1600°Cまでの温度が主な焦点である場合:SiCは、焼鈍、焼戻し、硬化など、幅広い一般的な熱処理に優れた、堅牢で信頼性の高い選択肢です。

- 1600°Cを超える極端な温度が主な焦点である場合:特殊な高温焼結や高度な合金の熱処理には、一般的にMoSi2発熱体が必要です。

- 制御システムとの統合が主な焦点である場合:発熱体の寿命にわたって電圧を調整できる適切な電源で、SiCの経年変化特性を管理する準備をしてください。

最終的に、適切な発熱体を選択することは、冶金結果を完全に制御するための第一歩です。

要約表:

| 利点 | 説明 |

|---|---|

| 均一な熱分布 | 硬度や強度など、予測可能な冶金特性のために一貫した温度を保証します。 |

| 高温対応能力 | 最大1625°Cで効果的に動作し、鋼の硬化や焼結などの要求の厳しいプロセスに最適です。 |

| 優れた熱安定性 | 熱衝撃に強く、サイクル時間の短縮、寿命の延長、ダウンタイムの削減を可能にします。 |

| アプリケーションの多様性 | さまざまな金属の焼鈍、硬化、焼戻し、焼結に適しています。 |

| 一貫した再現性 | 生産バッチ全体で同一の結果を得るために、安定した熱プロファイルを維持します。 |

精密で均一な加熱で金属熱処理を強化する準備はできていますか? KINTEKは、卓越した研究開発と社内製造を活用して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、これらすべては、お客様独自の実験要件を満たすための強力な深いカスタマイズ機能によって支えられています。今すぐお問い合わせください。当社のSiC発熱体が、お客様のプロセスを最適化し、優れた品質と効率を実現する方法についてご相談ください!

ビジュアルガイド