高温用途において、アルカリ、アルカリ酸化物、および特定の融解金属は、炭化ケイ素(SiC)発熱体に深刻な損傷を与えます。これらの物質は、特定の温度を超えると化学反応と腐食を開始し、新しい化合物の形成、発熱体の構造劣化、および加熱効率と動作寿命の大幅な低下につながります。

炭化ケイ素発熱体の寿命と性能は、炉内の化学的適合性に完全に依存します。アルカリ、アルカリ酸化物、または特定の溶融金属による汚染は、高温で不可逆的な化学反応を開始し、構造的故障と加熱効率の急速な低下につながります。

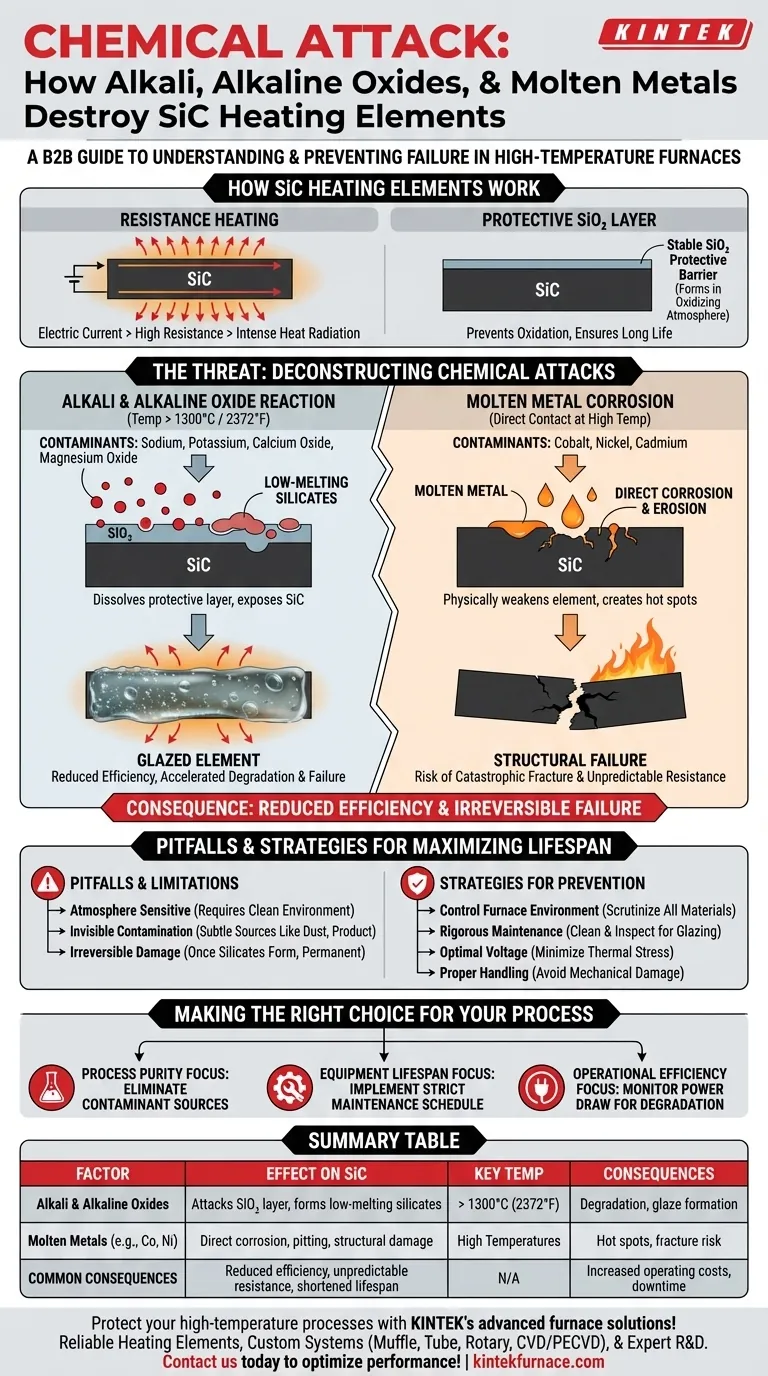

SiC発熱体の仕組み

抵抗加熱の原理

炭化ケイ素発熱体は、SiC材料に電流を流すことで機能します。その固有の電気抵抗により、発熱体は激しく加熱され、この熱エネルギーを放射して炉とその内容物を加熱します。温度は、発熱体に供給される電流を調整することで正確に制御されます。

保護シリカ層

酸化雰囲気下の通常の動作条件下では、SiC発熱体の表面に薄く安定した二酸化ケイ素(SiO₂)層が自然に形成されます。このガラス状の層は保護バリアとして機能し、下層の炭化ケイ素のさらなる酸化を防ぎ、長い耐用年数を保証します。ここで説明する化学的攻撃は、主にこの重要な保護層を標的とします。

化学的攻撃の解明

アルカリとアルカリ酸化物の反応

1300°C(2372°F)を超える温度では、アルカリ(例:ナトリウム、カリウム)やアルカリ土類酸化物(例:酸化カルシウム、酸化マグネシウム)などの汚染物質が非常に反応性になります。これらは保護SiO₂層を攻撃し、それと反応してさまざまな低融点ケイ酸塩を形成します。

この反応は保護層を効果的に溶解させ、新鮮なSiCを炉の雰囲気に露出させます。このプロセスにより、発熱体上に「釉薬」が生成され、効率的に熱を放射する能力が低下し、最終的に加速された劣化と故障につながります。

溶融金属腐食

コバルト、ニッケル、カドミウムなどの特定の溶融金属は、炭化ケイ素材料自体を直接腐食させます。これらの金属が高温で発熱体に接触すると、孔食、浸食、および深い構造的損傷を引き起こす可能性があります。

これは、発熱体を物理的に弱め、ホットスポットを生成し、動作中の壊滅的な破断のリスクを高める直接的な化学的攻撃です。

結果:非効率と故障

どちらの種類の化学的攻撃も同じ結果につながります。発熱体の電気抵抗は予測不能に変化し、構造的完全性が損なわれ、熱を放射する能力が低下します。これにより、目標温度を維持するために電源がより強く機能する必要が生じ、全体的なエネルギー効率が低下し、発熱体の寿命が短くなります。

落とし穴と限界の理解

雰囲気は重要な変数

SiC発熱体は高い強度と優れた性能で知られていますが、化学的に不活性ではありません。その適合性は、炉の内部雰囲気と処理される特定の材料に大きく依存します。汚染は空気中から、またはワークロードから直接ガス放出される可能性があります。

汚染はしばしば目に見えない

有害なアルカリや酸化物の発生源は微妙な場合があります。それは加熱される製品、炉の断熱材からの耐火性粉塵、あるいは装填および排出中に使用される取扱材料から来る可能性があります。室温では軽微な汚染物質に見えるものが、1300°Cでは大きな問題になる可能性があります。

劣化は不可逆的

化学反応が始まりケイ酸塩が形成されると、損傷は永久的なものになります。深刻な化学的攻撃を受けた発熱体を修理する実用的な方法はありません。唯一の解決策は予防です。

発熱体寿命を最大化するための戦略

炉環境の制御

最も効果的な戦略は、これらの有害物質がそもそも炉室に入らないようにすることです。処理されるすべての材料について、アルカリ、酸化物、または揮発性金属の潜在的な発生源を綿密に調査してください。

厳格なメンテナンスの実施

定期的な炉の清掃と検査は非常に重要です。発熱体の釉薬化、変色、または炉壁への堆積物の兆候を探してください。汚染の早期発見により、広範囲な損傷が発生する前に発生源に対処できます。

最適な電圧での操作

目標温度を達成するために必要な可能な限り低い電圧で炉を操作すると、発熱体への熱応力を軽減できます。これにより、化学反応の速度が遅くなり、発熱体の有用な寿命が延びる可能性があります。

適切な取り扱いと設置の確保

設置中に発生する欠けや傷などの機械的損傷は、発熱体の表面に弱点を作り出す可能性があります。これらの箇所は化学的攻撃を開始しやすいため、慎重な取り扱いが最も重要です。

プロセスに合った適切な選択

これらの故障メカニズムを理解することで、高温プロセスをより適切に制御できます。

- プロセスの純度が主な焦点である場合:加熱される材料が動作温度でアルカリ、アルカリ酸化物、または揮発性金属を放出しないことを確認する必要があります。

- 機器の寿命を最大化することが主な焦点である場合:炉内部を清掃し、化学的攻撃や「釉薬化」の兆候がないか発熱体を検査するための厳格なメンテナンススケジュールを実施してください。

- 運用効率が主な焦点である場合:温度を維持するためにより多くの電力消費が必要になることは、化学反応による発熱体劣化の重要な指標であるため、電力消費を綿密に監視してください。

最終的に、炉の化学環境を理解し制御することが、炭化ケイ素発熱体から信頼性の高い性能を得るための最も重要な要素です。

概要表:

| 要因 | SiC発熱体への影響 | 主要な温度閾値 |

|---|---|---|

| アルカリ&アルカリ酸化物 | 保護SiO₂層を攻撃し、低融点ケイ酸塩を形成し、劣化につながる | 1300°C (2372°F)以上 |

| 溶融金属(例:コバルト、ニッケル) | 直接腐食、孔食、構造的損傷を引き起こし、ホットスポットを生成する | 金属によって異なる、通常は高温 |

| 結果 | 加熱効率の低下、予測不能な抵抗変化、寿命の短縮 | 該当なし |

KINTEKの高度な炉ソリューションで、高温プロセスを保護しましょう!卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムなど、信頼性の高い発熱体とシステムを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力は、化学的損傷を防ぎ、機器の寿命を延ばすための正確なソリューションを保証します。今すぐお問い合わせください。炉環境を最適化し、優れた性能を実現します!

ビジュアルガイド