本質的に、真空ろう付け炉は、単に高温にするだけでなく、細心の注意を払って制御された環境を作り出すことで、プロセス上の課題を克服します。主な設計機能には、精密な温度均一性(±5°C)を実現する多ゾーン加熱、熱ひずみを防ぐために負荷に応じた加熱速度をプログラムできるコントローラー、そして原子レベルで金属表面を清浄化し、強力でフラックスフリーの接合部を保証する高純度真空チャンバーが含まれます。

現代の真空炉の中心的な目的は、ろう付けを複雑な芸術から再現可能な科学へと変えることです。これは、完璧な冶金学的結合を毎回生成するために必要な熱的および化学的条件を積極的に管理することで達成されます。

温度均一性の課題

完璧なろう付けは、毛細管現象によってフィラーメタルが接合部全体に均一に溶けて流れるかどうかにかかっています。温度の不均一性は、これを達成するための主要な障害です。

ろう付けの流動に均一性が不可欠な理由

アセンブリの一部がわずかに低温である場合、フィラーメタルが時期尚早に凝固し、空隙や不完全な結合が生じる可能性があります。別の一部が高温すぎる場合、母材を損傷したり、ろう合金が母材を侵食したりする可能性があります。

炉の解決策:多ゾーン加熱とPLC

これに対処するために、炉は複数の独立した加熱ゾーンで設計されています。各ゾーンには独自の熱電対があり、プログラマブルロジックコントローラー(PLC)によって管理されます。このシステムは、異なるエレメントへの電力を常に測定および調整し、作業物全体が、多くの場合±5°Cという厳密な温度範囲内に維持されるようにします。

熱ひずみと応力の防止

複雑な金属アセンブリを加熱すると、必然的に膨張します。課題は、反りや亀裂を防ぐために均一に膨張および収縮することを確実にすることです。

根本原因:不均一な膨張

部品の薄肉部分は、厚く重い部分よりもはるかに速く加熱されます。この差動膨張は内部応力を生み出し、部品を永久に変形させ、その最終寸法と完全性を損なう可能性があります。

炉の解決策:負荷に応じた加熱制御

現代の炉制御は、慎重にプログラムされた加熱ランプを可能にします。負荷の質量と形状を分析することで、オペレーターはゆっくりとした意図的な加熱および冷却速度を設定できます。この「負荷に応じた」アプローチにより、アセンブリ全体が熱平衡に達する時間が与えられ、応力の原因となる温度差が最小限に抑えられます。

フラックスなしで原子レベルで清浄な表面を実現する

従来のろう付けは、すべての金属に存在する酸化物層を除去するために化学フラックスに依存しています。これらのフラックスは腐食性残渣を残す可能性がありますが、真空炉はそれらを不要にします。

酸化物の問題

一見きれいな金属表面でさえ、微細な酸化物層で覆われています。この層はバリアとして機能し、溶融したろう合金が母材を「濡らす」のを妨げ、強力な冶金学的結合の形成を妨げます。

炉の解決策:高真空環境

真空炉内の高熱と低圧の組み合わせは、多くの金属酸化物が不安定になる環境を作り出します。それらは分解して昇華(固体から直接気体に変化)し、その後真空ポンプによって除去されます。これにより、ろう付けに理想的な原子レベルで純粋な金属表面が残ります。

脱ガスの利点

真空はまた、水素や酸素などの溶解ガスを母材自体から引き抜く役割も果たします。これらの捕捉されたガスを除去することで、最終的な接合部の多孔性が防止され、その密度、強度、および全体的な硬度が大幅に向上します。

トレードオフを理解する

真空炉技術は進歩していますが、その適用には相反する優先順位のバランスを取る必要があります。

サイクルタイム対部品の完全性

より速い加熱および冷却サイクルは、スループットと運用効率を向上させます。ただし、積極的な温度ランプは、特に複雑な部品や薄肉部品の場合、熱ひずみのリスクも高めます。主なトレードオフは、生産速度と完成部品の品質の間です。

材料適合性

真空ろう付けは、すべての材料に適しているわけではありません。亜鉛、鉛、カドミウムなど、蒸気圧の高い金属は、ろう付け温度でガスを放出する可能性があります。このプロセスは「蒸発」として知られており、炉内部を汚染する可能性があり、さらに重要なことに、ろう合金の組成を変化させ、接合品質の低下につながる可能性があります。

ろう付け対焼結の設計優先順位

異なる熱処理プロセス用の炉は、異なる設計を持っています。例えば、真空焼結炉は、はるかに高い温度(最大2200°C)用に設計され、特定の微細構造を達成するために急速焼入れシステムを備えている場合があります。一方、ろう付け炉は、フィラーメタルの特定の融点付近での絶対的な温度均一性と制御されたランプを優先します。

目標に適した選択をする

理想的な炉の設計は、お客様の特定の用途と主要な目的に完全に依存します。

- 複雑で高価値なアセンブリを主眼とする場合:熱ひずみのリスクを排除するために、高度な多ゾーンPLC制御と完全にプログラム可能な加熱および冷却ランプを備えた炉を優先してください。

- 最大の接合強度と純度を主眼とする場合:炉の真空システムが、特定の母材から酸化物を完全に分離するために必要な低圧を達成できることを確認してください。

- 大量生産を主眼とする場合:サイクルタイムを短縮するために効率的な冷却システムを備えた設計を探しますが、これらの高速サイクルが部品の完全性を損なわないことをテストで確認してください。

最終的に、適切な炉の設計を選択することは、プロセスの物理学を正確に制御し、常に完璧な結果を出すことです。

要約表:

| 課題 | 炉の解決策 | 主な利点 |

|---|---|---|

| 温度の不均一性 | PLC制御による多ゾーン加熱 | フィラーメタルの均一な流れを確保し、空隙や不完全な接合を防ぐ |

| 熱ひずみ | 負荷に応じた加熱および冷却ランプ | 差動膨張を管理することで、反りや亀裂を最小限に抑える |

| 表面酸化物 | 酸化物昇華のための高真空環境 | 強力でフラックスフリーな冶金学的結合のための原子レベルで清浄な表面を作成する |

| ガス多孔性 | 真空脱ガス | 捕捉されたガスを除去して、接合部の密度、強度、硬度を向上させる |

精密に設計されたソリューションで、真空ろう付けの課題を克服する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、多様な実験室のニーズに合わせた高度な高温炉を提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験要件を正確に満たす強力な詳細カスタマイズ能力によって支えられています。今すぐお問い合わせください。当社の専門知識がお客様のろう付けプロセスをどのように強化し、一貫した高品質の結果を提供できるかについてご相談ください!

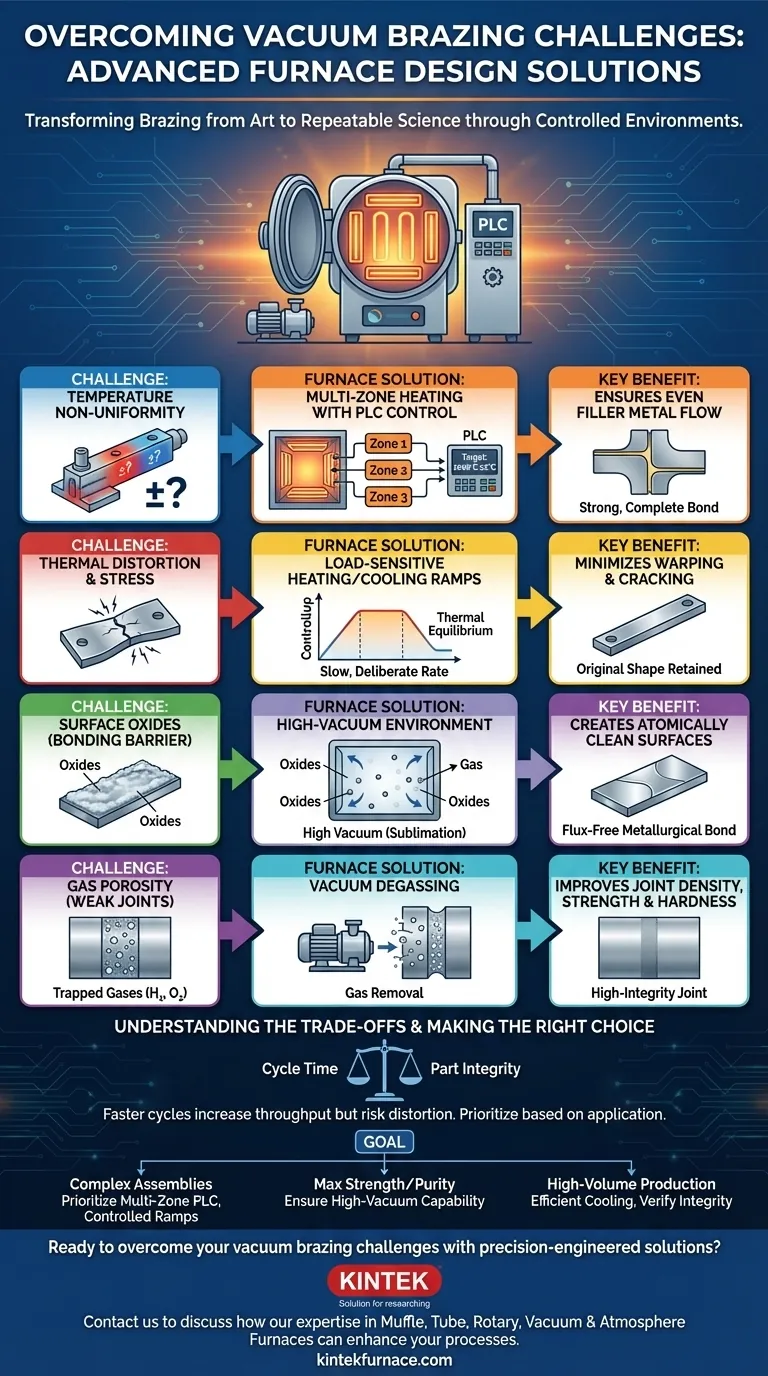

ビジュアルガイド