その核心において、炭化ケイ素(SiC)発熱体は、高純度の炭化ケイ素粒子を固体の自己結合構造に融着させることによって製造されます。これは、再結晶化または反応結合と呼ばれるプロセスによって達成され、しばしば2150°C(3900°F)を超える極めて高い温度で行われ、高温用途に独自に適した材料を作り出します。

SiC発熱体の製造プロセスは、極端な温度で並外れた強度と安定性を持つ材料を作り出すように設計されています。しかし、この同じプロセスは、室温では硬いが脆い材料をもたらすため、慎重な取り扱いが成功した操作にとって重要な要素となります。

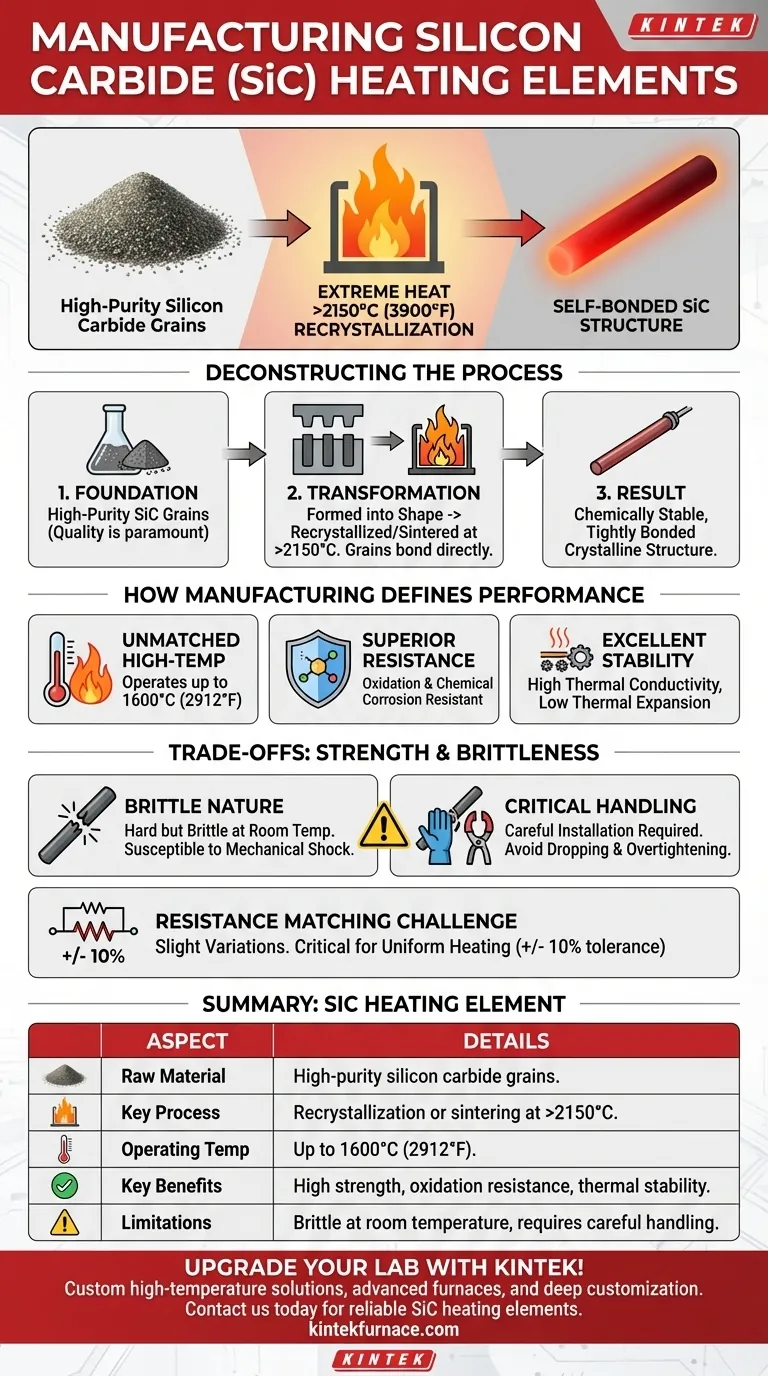

製造プロセスの解体

SiC発熱体の製造は、粒状の粉末を堅牢で高性能な部品に変える材料科学の偉業です。

基盤:高純度炭化ケイ素

プロセスは高純度炭化ケイ素粒子から始まります。この原材料の品質は最も重要であり、不純物は弱点を作り出し、高温での発熱体の電気的特性と寿命に悪影響を与える可能性があります。

変革:再結晶化

これらのSiC粒子は、通常ロッドまたはチューブの望ましい形状に成形されます。その後、特殊な炉で極端な温度に加熱されます。

これらの温度で、個々の粒子は互いに直接結合します。これは再結晶化または焼結として知られるプロセスです。これにより、粉末は結合剤を必要とせずに、単一の、密で、構造的に堅固な炭化ケイ素の塊に融着されます。

結果:化学的に安定した構造

この高温融着により、密接に結合した結晶構造を持つ化学的に安定した材料が生成されます。この構造が、発熱体の優れた性能特性の鍵となります。

製造が発熱体性能をどのように決定するか

SiC発熱体の製造方法は、その能力と限界を直接決定します。再結晶化プロセスは、形状を作成するだけでなく、特定の材料特性を設計するためのものです。

比類のない高温能力

自己結合構造は信じられないほど強く、SiC発熱体が最大1600°C(2912°F)の表面温度で動作することを可能にします。これは、従来の金属発熱体の能力をはるかに超えています。

優れた耐薬品性および耐酸化性

密接に結合したSiC材料は、酸化や化学腐食に対して高い耐性を持っています。これにより、他の発熱体が急速に劣化するような過酷な工業環境での使用に最適です。

優れた熱伝導率と安定性

製造プロセスにより、優れた熱伝導率を持つ材料が生成され、熱を効率的に伝達できます。また、熱膨張係数が非常に低いため、急激な温度変化があっても変形したり歪んだりすることはありません。

トレードオフの理解:強度と脆性

製造プロセスは、高温で信じられないほど強い部品を作り出しますが、同時に重要なトレードオフも生じさせます。

炭化ケイ素の脆性

室温では、SiC発熱体は硬いですが脆いです。高温での強度を提供するのと同じ剛性の結晶構造は、機械的衝撃や衝撃による破損を受けやすくします。

設置における重要な意味

この脆性のため、設置時には慎重な取り扱いが必要です。発熱体は落下や衝撃から保護されなければなりません。

クランプと電気接続ストラップは、破損の原因となる応力点を作り出すことなく、良好な接触を確保するためにしっかりと、しかし慎重に締め付ける必要があります。

抵抗整合の課題

製造プロセスにより、発熱体ごとに電気抵抗にわずかなばらつきが生じる可能性があります。炉内で均一な加熱を行うには、セット内のすべての発熱体の抵抗値が互いに+/- 10%という厳しい許容範囲内にあることが重要です。

用途に合った適切な選択をする

SiC発熱体がどのように製造されるかを理解することは、特定の用途でその独自の利点を活用するために不可欠です。

- 主な焦点が最大動作温度である場合:SiCの再結晶化製造プロセスにより、1600°Cに確実に到達できる最高の選択肢の1つとなります。

- 主な焦点が過酷な環境での耐久性である場合:製造中に作成される化学的に安定した構造は、酸化と化学攻撃の両方に対して優れた耐性を提供します。

- 主な焦点が運用信頼性である場合:発熱体固有の脆性により、早期故障を防ぎ、長い耐用年数を確保するためには、細心の注意を払った取り扱いと適切な設置が必要であることを認識してください。

その製造と特性との関連性を理解することで、要求の厳しい高温プロセスに炭化ケイ素を効果的に導入できます。

要約表:

| 側面 | 詳細 |

|---|---|

| 原材料 | 高純度炭化ケイ素粒子 |

| 主要プロセス | 2150°C以上での再結晶化または焼結 |

| 動作温度 | 最大1600°C(2912°F) |

| 主な利点 | 高強度、耐酸化性、熱安定性 |

| 制限事項 | 室温で脆い、慎重な取り扱いが必要 |

KINTEKのカスタム高温ソリューションで研究室をアップグレードしましょう!卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な炉を提供しています。当社の深いカスタマイズ能力により、お客様独自の実験ニーズに正確に適合させることができます。今すぐお問い合わせください。お客様の用途に合わせた信頼性の高い耐久性のあるSiC発熱体で、高温プロセスを強化しましょう!

ビジュアルガイド