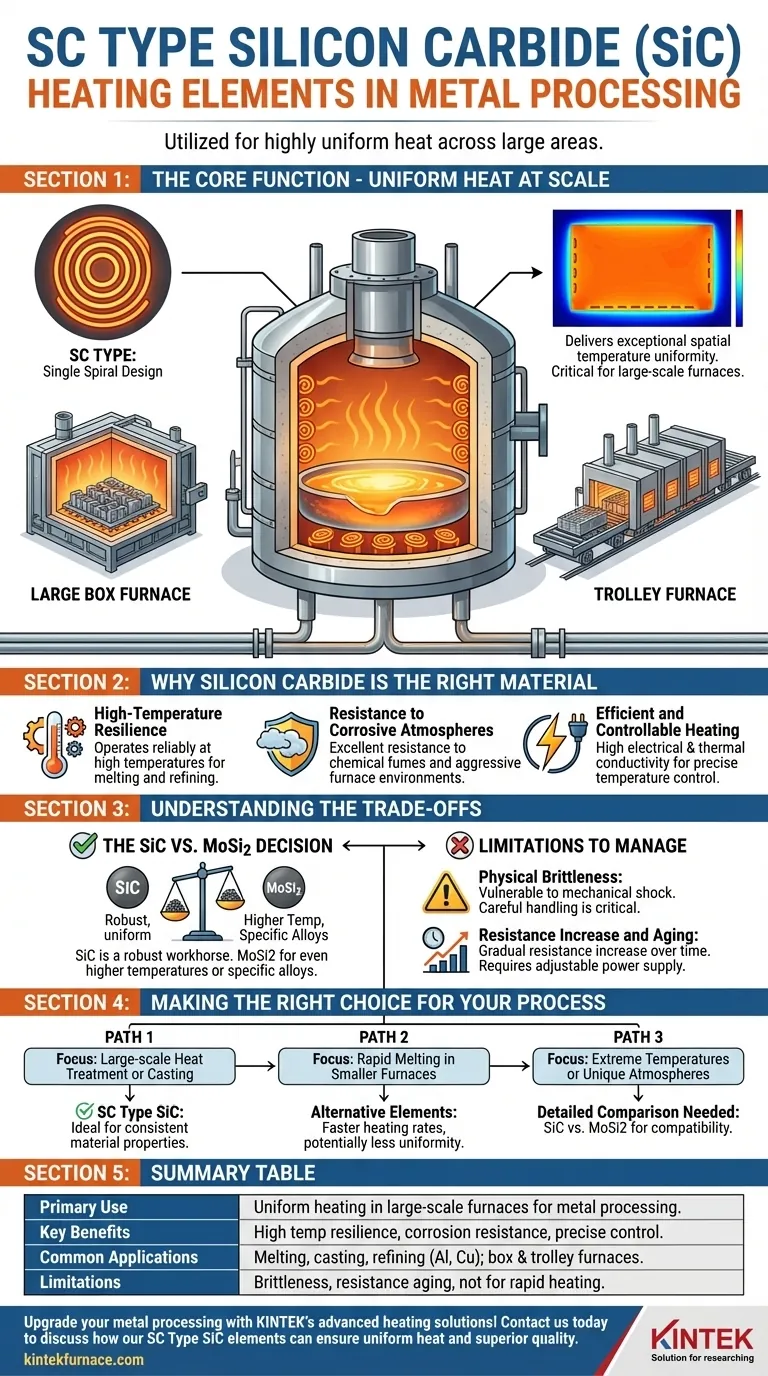

金属加工において、SC型炭化ケイ素(SiC)ヒーターは、広い領域にわたって非常に均一な熱を提供する能力があるため利用されます。これらは、アルミニウムや銅などの非鉄金属の溶解、鋳造、精製に使用される炉において不可欠であり、材料の品質とプロセスの安定性を確保するためには一貫した温度が極めて重要です。

「SCタイプ」という用語は、シングルスパイラル(Single Spiral)構成を指し、優れた空間的温度均一性を提供するという単一の主な目的のために設計された特定の構造です。これは、生の加熱速度よりも均一な加熱がより重要となる大規模な炉にとって理想的な選択肢となります。

コア機能:スケールでの均一な加熱

冶金におけるSCタイプの主な価値は、単に高温になる能力ではなく、安定した均質な熱環境を作り出す能力にあります。これはその特定の設計の直接的な結果です。

「SCタイプ」が意味するもの:シングルスパイラル設計

「SC」の指定はシングルスパイラルの略です。これはヒーターの物理的な構造を指します。

このスパイラル構成は、広い表面積にわたって熱を均等に放射するように最適化されており、大きな炉内の異なる点間で発生する可能性のある温度のばらつきを最小限に抑えます。

空間的温度均一性の重要性

金属加工において、不均一な温度は、不均一な結晶構造、鋳物内部の応力、または不完全な精製など、重大な品質問題につながる可能性があります。

SCタイプのヒーターは、広い均一な加熱ゾーンを作り出すために、大型炉の底部または側面に沿って配置されます。これにより、金属バッチ全体が同じ熱条件を経験し、予測可能で高品質な結果につながります。

一般的な炉の用途

その均一な加熱特性により、SCタイプのヒーターは大規模な産業用炉で最も一般的に見られます。

これには、大型部品の熱処理のための大型箱型炉や、広範囲にわたる精密に制御された加熱ゾーンを製品が通過するトロリー炉が含まれます。

なぜ炭化ケイ素が適切な材料なのか

ベース材料として炭化ケイ素が選ばれることは、SCタイプのスパイラル設計と同じくらい重要です。この材料固有の特性は、金属加工の過酷な環境に特によく適合しています。

高温耐性

SiCヒーターは、金属の溶解と精製に必要な高温で信頼性高く動作でき、これらの要求の厳しいプロセスに必要なエネルギーを急速に劣化することなく提供します。

腐食性雰囲気への耐性

金属の溶解と精製は、炉内でヒュームを放出し、化学的に攻撃的な雰囲気を生成する可能性があります。炭化ケイ素のセラミック特性は、この腐食に対して優れた耐性を提供し、多くの金属ヒーターと比較して長寿命を保証します。

効率的で制御可能な加熱

SiCは高い電気伝導率と良好な熱伝導率を兼ね備えています。これにより、電気エネルギーを熱に効率的に変換し、効果的に分配できるため、正確な温度制御が可能になります。

トレードオフの理解

非常に効果的である一方で、SCタイプのSiCヒーターは万能の解決策ではありません。その限界を理解することが、適切な適用において鍵となります。

SiC 対 MoSi2 の決定

炭化ケイ素は、二ケイ化モリブデン(MoSi2)と並んで、高温ヒーターとして最も一般的なものの1つです。SiCは堅牢な主力製品ですが、MoSi2ヒーターはしばしばさらに高い温度に到達でき、特定の高温合金やプロセスで必要とされる場合があります。最適な選択は、アプリケーションの特定の温度と雰囲気の要件に依存します。

物理的な脆性

すべてのセラミック材料と同様に、SiCヒーターは脆性があります。機械的衝撃や打撃による損傷を受けやすいです。炉の設置およびメンテナンス中の慎重な取り扱いが、破損を防ぐために絶対的に不可欠です。

抵抗の増加と経年劣化

動作寿命を通じて、SiCヒーターは電気抵抗が徐々に増加します。この「経年劣化」は自然なプロセスであり、管理する必要があります。炉の電源システムは、この変化を補償し、一貫した電力供給を維持するために出力電圧を調整できる必要があります。

プロセスに最適な選択を行う

適切な加熱エレメント戦略を選択するには、エレメントの強みを特定の冶金目標と一致させる必要があります。

- 主な焦点が大規模な熱処理または鋳造である場合: SCタイプの優れた温度均一性は、大規模バッチ全体で一貫した材料特性を保証するのに理想的な選択肢となります。

- 主な焦点が小規模炉での急速な溶解である場合: 異なるエレメント構成またはタイプの方が、均一性をある程度犠牲にする代わりに、より速い加熱速度を提供する可能性があります。

- プロセスが極端な温度または特有の雰囲気を伴う場合: 炭化ケイ素と二ケイ化モリブデンエレメントを詳細に比較し、材料の適合性と長寿命を確保する必要があります。

結局のところ、エレメントの物理的設計と熱性能との直接的な関連性を理解することが、信頼性が高く効率的な加熱プロセスを設計するための鍵となります。

要約表:

| 側面 | 詳細 |

|---|---|

| 主な用途 | 金属加工用大型炉における均一加熱 |

| 主な利点 | 高い耐熱性、耐食性、正確な制御 |

| 一般的な用途 | アルミニウム、銅の溶解、鋳造、精製。箱型炉およびトロリー炉 |

| 制限事項 | 脆性、抵抗の経年劣化、急速加熱には最適ではない |

KINTEKの高度な加熱ソリューションで金属加工をアップグレードしましょう! 優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高温炉システムを備えた多様な研究所を提供します。当社の製品ラインには、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様の実験要件に正確に適合するように深いカスタマイズによってサポートされています。今すぐお問い合わせいただき、当社のSCタイプSiCエレメントがお客様のプロセスでいかに均一な熱と優れた品質を保証できるかをご相談ください!

ビジュアルガイド