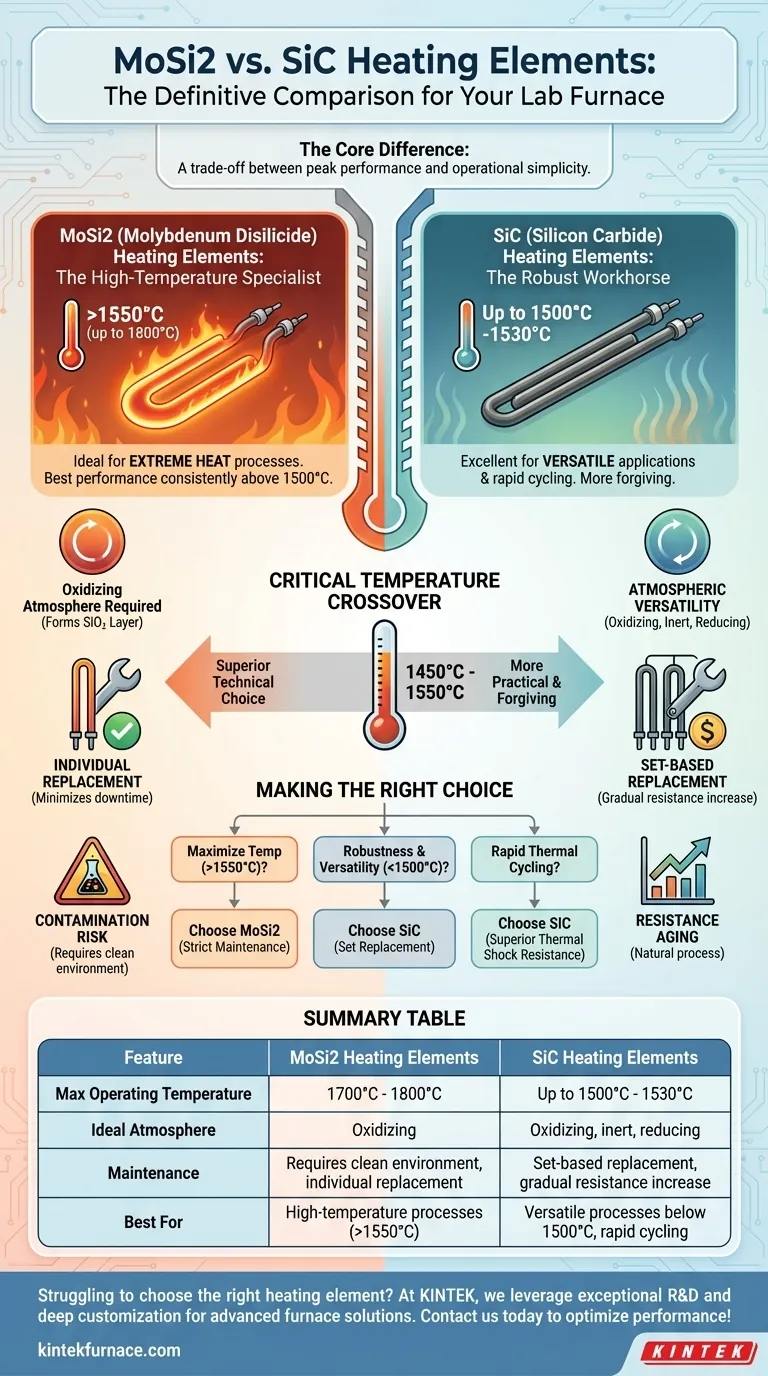

二ケイ化モリブデン(MoSi2)と炭化ケイ素(SiC)の発熱体を選択する際、その決定は炉の最大動作温度とメンテナンス方針にかかっています。MoSi2発熱体は、酸化性雰囲気での最高温度範囲(1550°C以上)の専門家ですが、慎重な取り扱いが必要です。SiC発熱体は、わずかに低い温度(1500°Cまで)で堅牢で汎用性の高い主力製品であり、プロセス変動に対してより寛容ですが、独自の交換の課題があります。

核となる違いは、最高の性能と運用の簡素さのトレードオフです。MoSi2は、精密な動作条件を必要とする代わりに、より高い温度上限を提供し、SiCは、より低い最大温度で、より広い汎用性と物理的なタフネスを提供します。

核となる違い:動作温度

決定において最も重要な要素は、プロセスの必要温度です。これらの材料は、根本的に異なる熱範囲のために設計されています。

MoSi2:高温のスペシャリスト

二ケイ化モリブデン発熱体は、極端な熱を必要とするプロセスにとって決定的な選択肢であり、最大1700°C〜1800°Cの炉で動作可能です。

これらは、通常1500°C以上の非常に高い温度で一貫して稼働させた場合に最高の性能を発揮し、最長の寿命を達成します。

SiC:堅牢な主力製品

炭化ケイ素発熱体は、最大炉温度が約1500°C〜1530°Cの幅広い用途に最適です。

これらは、MoSi2の極端な温度を必要としない大部分の焼結、熱処理、溶解プロセスにとって、優れた信頼性の高い選択肢です。

重要な温度のクロスオーバー

決定は極端な場合が最も明確です。1550°Cを超える温度で一貫して稼働するプロセスの場合、MoSi2が技術的に優れています。1450°C未満で稼働するプロセスの場合、SiCの方が実用的で寛容です。

1450°Cから1550°Cの範囲は、雰囲気やメンテナンスなどの要因が決定的な要素となるグレーゾーンです。

炉の雰囲気での性能

発熱体の挙動は、炉内の化学的環境に直接関係しています。

MoSi2の酸化への依存

MoSi2発熱体は、表面に薄い保護層のガラス状二酸化ケイ素(SiO₂)を形成することで、その驚くべき高温安定性を達成します。

この層は、形成および再生のために酸化性雰囲気(酸素を含む雰囲気)を必要とします。還元性雰囲気でMoSi2を使用すると、急速な劣化につながる可能性があります。

SiCの雰囲気の汎用性

SiC発熱体はより汎用性が高く、酸化性、不活性、還元性雰囲気を含むより広い範囲の環境で良好に機能します。

これにより、プロセスが異なる雰囲気条件を伴う場合、SiCはより柔軟な選択肢となります。

トレードオフの理解:メンテナンスと寿命

炉の長期的なコストと信頼性は、これらの発熱体がどのように経年変化し、どのように交換されるかに大きく依存します。

発熱体の経年変化:SiCの課題

SiC発熱体の電気抵抗は、寿命にわたって徐々に増加します。これは自然な経年変化のプロセスです。

この変化のため、新しい発熱体は古い発熱体とは異なる抵抗を持ちます。バランスの取れた電気負荷を維持するために、SiC発熱体は完全なセットまたは一致するペアで交換する必要があり、これにより交換コストが増加する可能性があります。

汚染のリスク:MoSi2の脆弱性

MoSi2発熱体はSiCのような抵抗の変化を経験しませんが、化学的汚染に対して非常に脆弱です。

不十分な炉のメンテナンス、製品からのガス放出、または特定の材料との接触は、発熱体を侵食し、早期故障を引き起こす可能性があります。これらはクリーンな動作環境を要求します。

交換戦略:個別 vs. セット

これは重要な運用上の違いです。故障したMoSi2発熱体は個別に交換できるため、材料費とダウンタイムを最小限に抑えることができます。

故障したSiC発熱体は、セット全体(またはバランスの取れたバンク)の交換が必要であり、より大きなメンテナンスイベントと部品の初期費用が高くなります。

プロセスに合った適切な選択をする

選択は、単なるデータシートではなく、特定の運用目標に基づいて慎重に行う必要があります。

- 温度の最大化(>1550°C)が主な焦点の場合:MoSi2を選択しますが、炉の清浄度とメンテナンスに関する厳格なプロトコルをチームが遵守することを確実にしてください。

- 1500°C未満でのプロセスの堅牢性が主な焦点の場合:耐久性と寛容性のためSiCを選択しますが、メンテナンスサイクルの一部としてセットベースの交換の予算を立て、計画してください。

- プロセスに急速な熱サイクルが含まれる場合:SiCに傾倒してください。その優れた機械的強度と熱衝撃耐性により、急速な温度変化への対応に適しています。

- プロセスに絶対的な雰囲気の柔軟性が必要な場合:酸化性、不活性、または還元性環境での信頼性の高い性能のため、SiCがより安全な選択肢です。

最終的に、発熱体の材料科学を特定の動作温度とメンテナンス文化に合わせることが、信頼性の高い高温プロセスを実現する鍵となります。

要約表:

| 特徴 | MoSi2発熱体 | SiC発熱体 |

|---|---|---|

| 最大動作温度 | 1700°C - 1800°C | 最大1500°C - 1530°C |

| 理想的な雰囲気 | 酸化性 | 酸化性、不活性、還元性 |

| メンテナンス | クリーンな環境が必要、個別交換 | セットベースの交換、抵抗の段階的増加 |

| 最適用途 | 高温プロセス(>1550°C) | 1500°C未満の汎用プロセス、急速サイクル |

研究室の炉に最適な発熱体の選択に困っていませんか? KINTEKでは、優れた研究開発と自社製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、極端な熱にはMoSi2、汎用性にはSiCが必要な場合でも、お客様独自の実験要件に正確に対応できます。今すぐお問い合わせください。炉の性能を最適化し、効率を高めましょう!

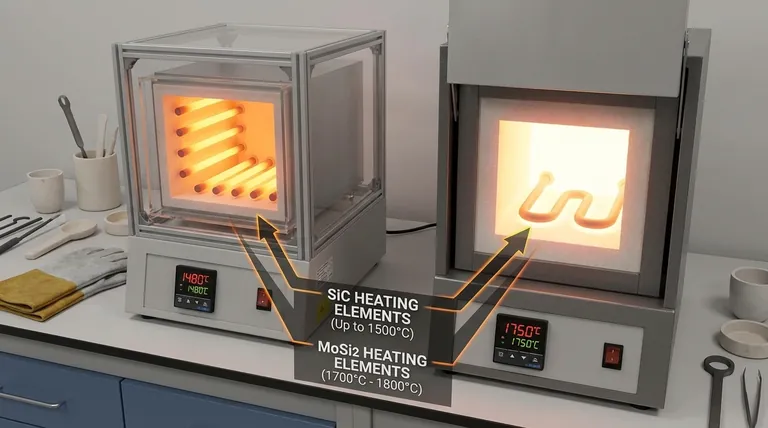

ビジュアルガイド