真空焼入れプロセスの核心は、密閉されたチャンバー内で行われる3段階のサイクルです。まず、金属部品を深い真空下で特定の焼入れ温度まで加熱します。次に、この温度に保持し(「保持」と呼ばれる工程)、部品全体が内部構造を変態させるようにします。最後に、不活性ガスを高速で噴射して急速に冷却し、所望の硬度と強度を固定します。

真空を使用する根本的な目的は真空そのものではなく、それが防ぐものです。大気中のガスを除去することにより、酸化や脱炭などの表面反応を防ぎ、クリーンで光沢のある部品を、正確で予測可能な機械的特性とともに得ることができます。

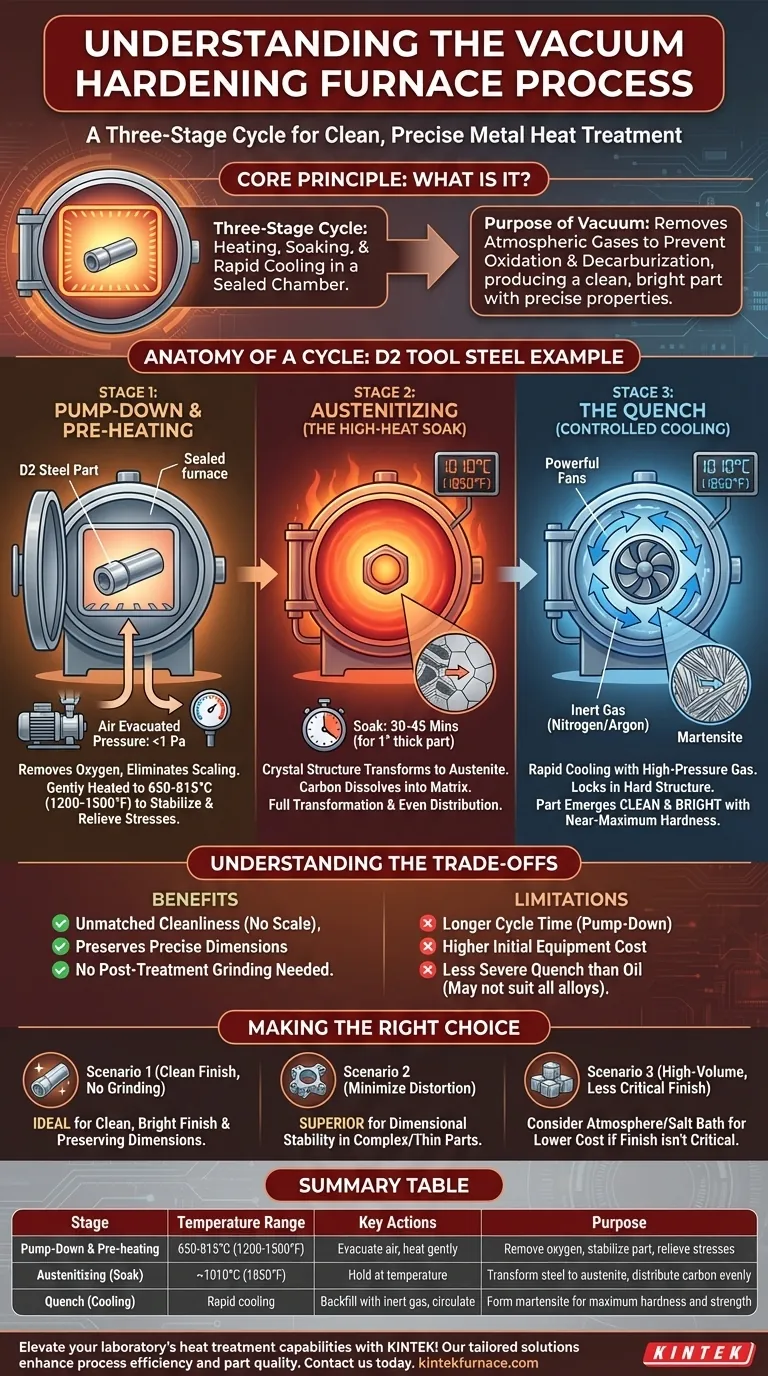

真空焼入れサイクルの構成

これを具体的にするために、D2のような一般的な工具鋼の焼入れプロセスを順を追って見てみましょう。この高炭素・高クロム鋼は、優れた耐摩耗性が要求されるダイや切削工具に使用されます。

ステージ1:排気と予備加熱

サイクルは、D2鋼の部品を冷たい炉に装入し、チャンバーのドアを密閉するところから始まります。

その後、強力な真空システムが空気を除去し、通常は外部の大気圧の何百万分の一もの低さにまで到達させます。この重要なステップにより、高温でのスケールや表面欠陥の主な原因である酸素が除去されます。

真空が確立されたら、部品を穏やかに予備加熱温度(通常650~815°C(1200~1500°F))まで加熱します。このステップにより、部品が安定し、以前の機械加工による内部応力が緩和され、次の重要なステージで部品が均一に加熱されることが保証されます。

ステージ2:オーステナイト化(高温保持)

予備加熱温度から、炉は部品をD2鋼の特定のオーステナイト化温度、通常は約1010°C(1850°F)まで急速に加熱します。

この温度で、鋼の結晶構造はオーステナイトと呼ばれる相に変態し、炭素をその格子内に溶解させる特有の能力を持ちます。

その後、部品を所定の時間この温度に「保持」(ソーキング)します。これにより、コア部を含め部品全体が完全に変態し、炭素やその他の合金元素が均一に分散することが保証されます。厚さ1インチのD2セクションの場合、この保持時間は30~45分になることがあります。

ステージ3:焼入れ(制御された冷却)

これが「硬化」の瞬間です。硬い構造を固定するには、鋼をオーステナイト化温度から急速に冷却する必要があります。

真空炉内では、油や水では行いません。代わりに、発熱体はオフになり、チャンバーは高圧の不活性ガス、通常は窒素またはアルゴンで急速に再充填されます。

強力なファンがこのガスを高速で循環させ、部品から熱を急速かつ均一に奪います。この急速冷却により、オーステナイトは非常に硬く、強いが脆い結晶構造であるマルテンサイトに変態することが強制されます。部品は炉からほぼ最大の硬度で取り出されます。

トレードオフの理解

真空焼入れは多くの用途で優れたプロセスですが、唯一の解決策ではありません。その利点と限界を理解することが、情報に基づいた意思決定を行う鍵となります。

利点:比類のない清浄度と精度

主な利点はその結果です。表面スケールのない、クリーンで光沢のある部品が得られます。酸化や脱炭(表面炭素の損失)がないため、硬化させた部品は通常、その後の洗浄や機械加工を必要としません。これにより、部品の精密な寸法が維持されます。

コスト:サイクル時間と設備

真空炉は複雑な機械です。部品を直接熱いチャンバーに装入できる雰囲気炉と比較して、初期の排気にプロセス全体としてかなりの時間が追加されます。設備自体も購入および維持が高価です。

限界:冷却の厳しさ

最新の高圧ガス焼入れは非常に効果的ですが、積極的な油浴によって提供されるような厳しい焼入れほどではありません。完全な硬度を達成するために極めて急速な冷却が必要な、一部の低合金鋼や非常に厚い部品の場合、真空ガス焼入れでは不十分な場合があります。

用途に合わせた適切な選択

適切な熱処理プロセスの選択は、最終部品の要件に完全に依存します。

- 清浄で光沢のある仕上がりと、後処理研削を避けることを主な目的とする場合: 部品の表面と寸法を維持するには、真空焼入れが理想的な選択肢です。

- 複雑な部品や薄い部品の寸法歪みを最小限に抑えることを主な目的とする場合: 真空プロセスの均一な加熱と制御されたガス焼入れは、優れた寸法安定性を提供します。

- 表面仕上げが重要でない単純な炭素鋼の大量生産を主な目的とする場合: より従来型で低コストの雰囲気炉またはソルトバスの方が経済的な解決策となる可能性があります。

結局のところ、真空焼入れを選択することは、最終的な部品の品質と精度が譲れない用途におけるプロセス管理への投資となります。

要約表:

| ステージ | 温度範囲 | 主なアクション | 目的 |

|---|---|---|---|

| 排気と予備加熱 | 650-815°C (1200-1500°F) | 空気の排気、穏やかな加熱 | 酸素の除去、部品の安定化、応力の緩和 |

| オーステナイト化(保持) | ~1010°C (1850°F) | 温度保持 | 鋼をオーステナイトに変態させ、炭素を均一に分散させる |

| 焼入れ(冷却) | 急速冷却 | 不活性ガスによる再充填、循環 | マルテンサイトを形成させ、最大の硬度と強度を得る |

KINTEKで貴社の研究室の熱処理能力を向上させましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供します。当社の強力なカスタムメイド機能により、工具鋼の焼入れなどをはじめとする独自の実験ニーズに正確に適合し、クリーンで精密な結果をお届けします。今すぐお問い合わせいただき、当社のカスタマイズされたソリューションがプロセスの効率と部品品質をどのように向上させるかをご相談ください!

ビジュアルガイド