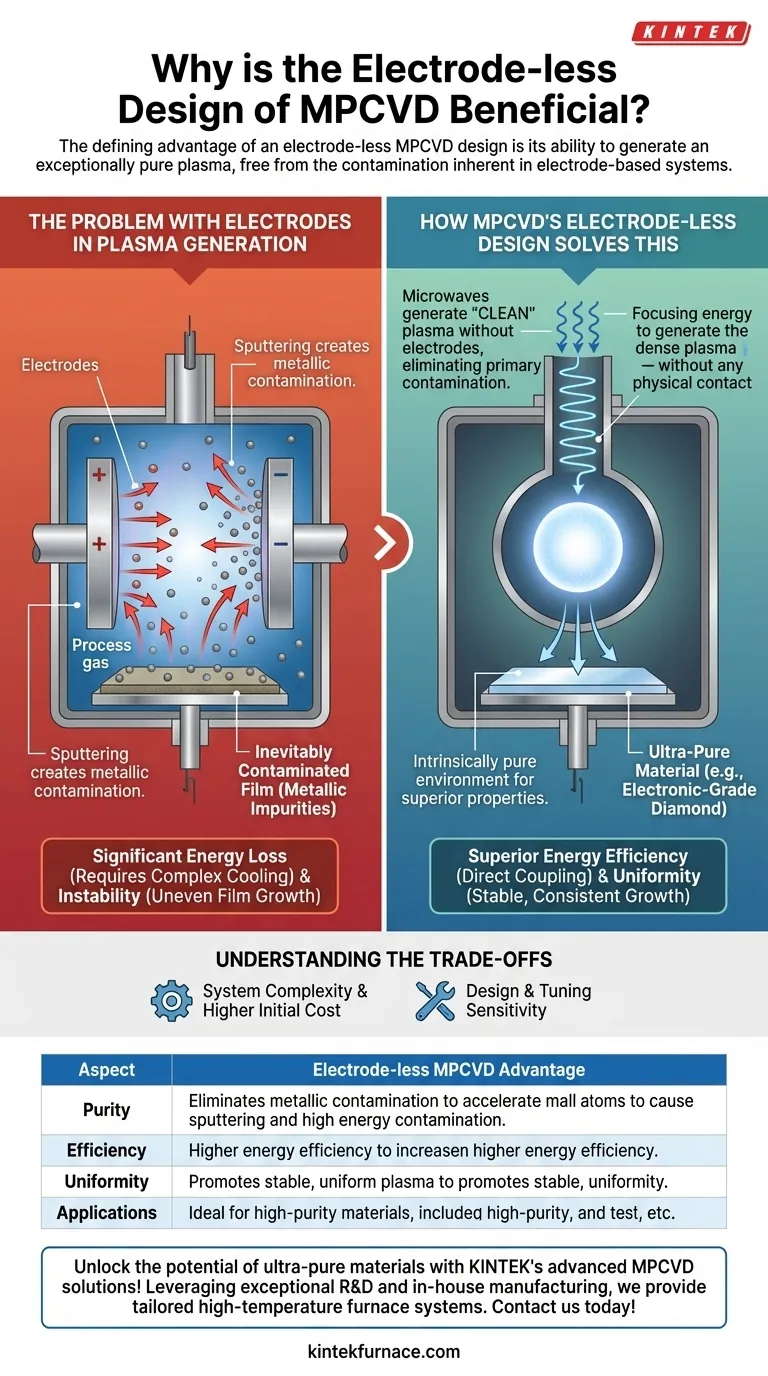

無電極MPCVD設計の決定的な利点は、電極ベースのシステムに固有の汚染から解放された、非常に純粋なプラズマを生成できることです。電極を取り除くことで、堆積膜の品質を低下させる可能性のある金属不純物の主要な発生源を排除し、システムのエネルギー効率も大幅に向上させることができます。

従来のプラズマシステムにおける核心的な問題は、プラズマ生成に必要な電極が汚染源にもなることです。MPCVDの無電極アプローチは、マイクロ波を使用して「クリーンな」プラズマを生成し、この問題を根本的に解決し、高品質ダイヤモンドのような超高純度材料の成長を可能にします。

プラズマ生成における電極の問題

電極を取り除く利点を理解するには、まず従来のプラズマ堆積システムで電極が引き起こす問題を理解する必要があります。

従来のプラズマの生成方法

直流(DC)や容量結合プラズマ(CCP)を使用する多くのプラズマシステムでは、反応チャンバー内の2つの金属電極間に強い電場が印加されます。この電場がプロセスガスを励起し、原子から電子を剥ぎ取り、プラズマを生成します。

避けられない汚染源

しかし、プラズマは穏やかな環境ではありません。プラズマ内の高エネルギーイオンは電極に向かって加速され、その表面を衝撃します。このプロセスはスパッタリングとして知られ、電極材料から原子を物理的に叩き落とします。

これらのスパッタされた金属原子は、プロセスガスと混ざり合い、不純物として成長中の膜に組み込まれます。電子グレードのダイヤモンドのような極度の純度を必要とするアプリケーションでは、この汚染は許容できません。

エネルギー損失と不安定性の問題

電極はまた、かなりのエネルギー損失点としても機能し、しばしば複雑な冷却システムを必要とします。これにより、プラズマ生成全体のエネルギー効率が低下します。さらに、プラズマは電極の周りに不均一に集中し、不安定性や不均一な膜成長につながる可能性があります。

MPCVDの無電極設計がこれを解決する方法

マイクロ波プラズマ化学気相成長(MPCVD)は、プラズマ生成に根本的に異なるアプローチを採用し、電極によって引き起こされる問題を回避します。

マイクロ波によるプラズマ生成

MPCVDシステムでは、真空チャンバー内に電極はありません。代わりに、マイクロ波(通常2.45 GHz)が外部で生成され、精密に設計された共振器に導かれます。

このマイクロ波エネルギーはチャンバーの中心に集中され、そこでプロセスガスと直接結合します。マイクロ波はガス分子を励起し、物理的な接触なしに高密度で安定した浮遊プラズマボールを生成します。

「クリーンな」プラズマの利点

プラズマがスパッタリングする内部コンポーネントがないため、プラズマの組成は導入する前駆ガスのみによって決定されます。これにより、金属汚染の主要な経路が排除されます。

その結果、本質的に純粋な処理環境が実現され、優れた熱的、光学的、電子的特性を持つ高品質ダイヤモンド膜を堆積させるために不可欠です。

優れたエネルギー効率と均一性

マイクロ波エネルギーをガスに直接結合することは、電極間の放電に依存するよりも効率的なプラズマ生成方法です。これにより、低電力でより高いプラズマ密度が得られます。

プラズマボールの浮遊的な性質は、より安定した均一な温度と化学環境を促進し、基板全体でより一貫性のある再現性の高い膜成長につながります。

トレードオフの理解

非常に有益である一方で、無電極設計には考慮すべき点がないわけではありません。信頼できるアドバイザーは、全体像を認識する必要があります。

システムの複雑さとコスト

MPCVDリアクターは、マイクロ波発生器、導波管、共振器を備えているため、一般的に単純なDCプラズマシステムよりも複雑で、初期コストが高くなります。

設計とチューニングの感度

MPCVDシステムの性能は、共振器の形状に大きく依存します。望ましい位置で安定したプラズマ放電を達成するには、適切な設計とチューニングが不可欠であり、これにはかなりのエンジニアリングの専門知識が必要です。

プラズマの開始

特定の圧力およびガス条件下では、マイクロ波でプラズマを開始することは、2つの電極間にアークを発生させるよりも困難な場合があります。これには、プロセスを開始するための「シード」メカニズムが必要となることがよくあります。

アプリケーションに適した選択

無電極システムを使用するかどうかの決定は、最終材料に要求される品質によって最終的に異なります。

- 最高の純度を持つ材料(例:電子グレードダイヤモンド、光学部品)の製造が主な焦点である場合: 無電極MPCVD設計が提供する汚染防止は不可欠です。

- 感度の低いコーティングの堆積や、費用に制約のある探索的研究が主な焦点である場合: 電極ベースのシステムで十分な出発点となるかもしれませんが、膜の純度に関する固有の制限を受け入れる準備が必要です。

最終的に、無電極設計を選択することは、材料の純度とプロセス制御を何よりも優先する戦略的な決定です。

要約表:

| 側面 | 無電極MPCVDの利点 |

|---|---|

| 純度 | スパッタリングによる金属汚染を排除し、超高純度膜を実現 |

| 効率 | マイクロ波の直接結合によりエネルギー効率が高く、電力損失を低減 |

| 均一性 | 安定した均一なプラズマを促進し、一貫した膜成長を実現 |

| アプリケーション | 電子グレードダイヤモンドや光学部品などの高純度材料に最適 |

KINTEKの高度なMPCVDソリューションで、超高純度材料の可能性を解き放ちましょう! 卓越した研究開発と社内製造を活用し、多様な研究室にCVD/PECVDセットアップを含むオーダーメイドの高温炉システムを提供しています。当社の強力な詳細なカスタマイズ能力により、お客様独自の実験ニーズに正確に合致し、優れた結果を保証します。今すぐお問い合わせください。当社の無電極MPCVD技術がお客様の研究開発をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- ナノダイヤモンドコーティング用HFCVD装置