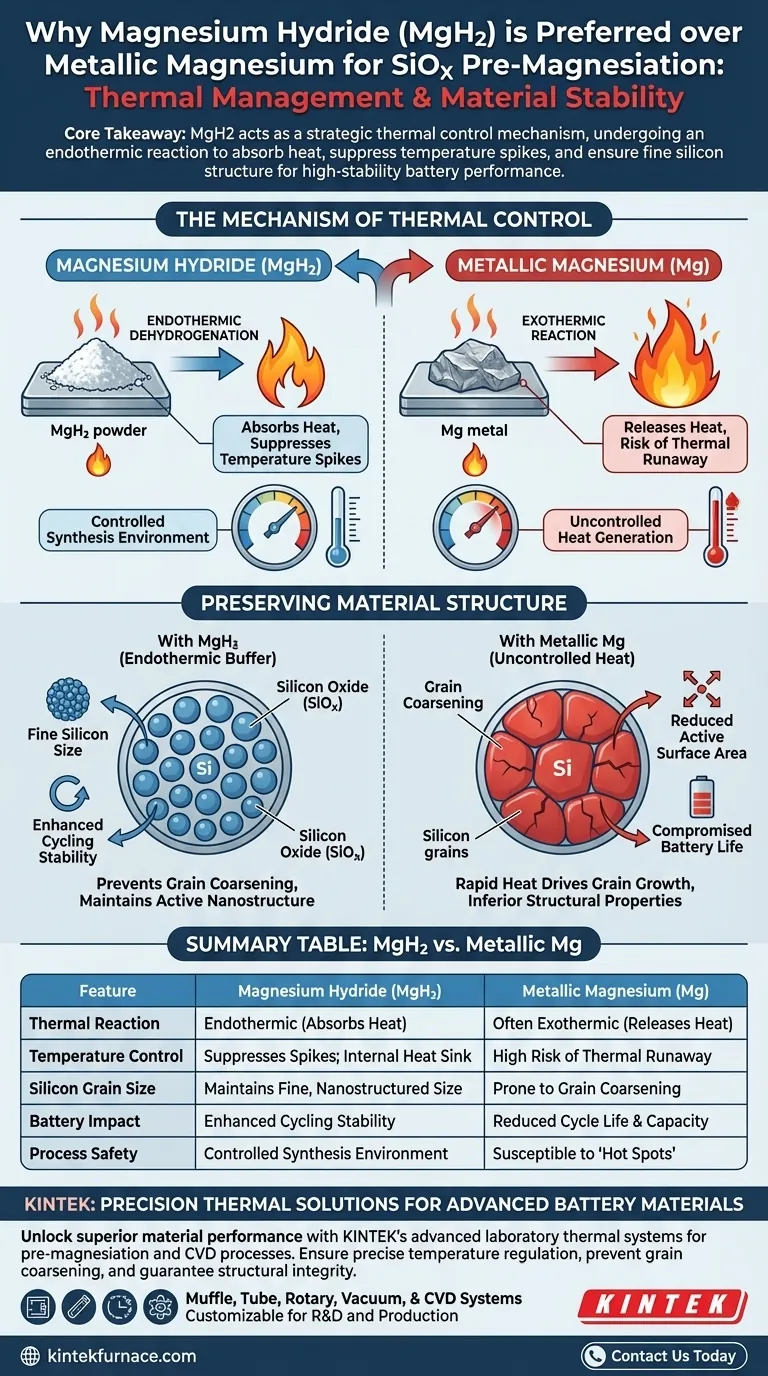

水素化マグネシウム(MgH2)が選ばれる主な理由は、その独自の熱管理能力にあります。 金属マグネシウムとは異なり、MgH2の分解(脱水素)は吸熱プロセスです。これにより、熱処理中に材料が内部のヒートシンクとして機能し、過剰なエネルギーを吸収して、高温合成に伴うリスクを効果的に中和することができます。

コアテイクアウェイ 水素化マグネシウムの選択は、戦略的な熱制御メカニズムとして機能します。吸熱反応を起こすことにより、MgH2は熱を吸収して温度の急上昇を抑制し、シリコン結晶粒の粗大化を防ぎ、高安定性バッテリー性能に必要な微細な構造的完全性を確保します。

熱制御のメカニズム

吸熱脱水素の役割

MgH2の根本的な利点は、熱に対する反応です。材料が熱処理を受けると、分解して水素を放出します。

決定的に重要なのは、この分解が吸熱反応であるということです。つまり、周囲の環境から熱を消費します。これは、熱を放出し、熱暴走や材料混合物内の「ホットスポット」につながる可能性のある発熱反応とは対照的です。

温度の急上昇の抑制

前マグネシウム化プロセス中、安定した温度プロファイルを維持することが不可欠です。MgH2によって提供される熱吸収は、温度の急上昇を効果的に抑制します。

反応の内部温度を調整することにより、MgH2は制御された合成環境を保証します。これにより、この熱バッファー効果を提供しない反応物を使用する場合に一般的なリスクである、反応速度の制御不能な加速を防ぐことができます。

材料構造の維持

結晶粒の粗大化の防止

温度制御は安全機能であるだけでなく、最終材料の物理的構造を決定します。高温は通常、結晶粒が融合して大きくなるプロセス、すなわち結晶粒の粗大化を引き起こします。

シリコン相が粗大化すると、活性表面積が減少し、バッテリーサイクリング中の体積変化に対応する材料の能力が損なわれます。MgH2は、温度を抑制することでこれを防ぎます。

微細なシリコンサイズの確保

MgH2を使用する目標は、活性シリコンの微細なサイズを維持することです。

成長につながる熱スパイクを防ぐことにより、シリコンは非常に活性なナノ構造状態のままです。この微細構造は、結果として得られるSiOxアノード材料のサイクリング安定性の向上に直接責任があり、長持ちするバッテリーにつながります。

代替ソースのリスク

制御不能な発熱反応

主な参考文献はMgH2の利点を強調していますが、バッファーメカニズムなしで金属マグネシウムのような代替品を使用する際の落とし穴を暗黙のうちに概説しています。

MgH2の吸熱バッファーがない場合、反応環境は急速な熱発生の影響を受けやすくなります。この制御不能な熱は、エンジニアが避けようとしている結晶粒の粗大化を促進し、構造的特性が劣り、サイクル寿命が短縮されたバッテリー材料をもたらします。

目標達成のための正しい選択

酸化シリコンアノードの合成プロトコルを設計する際には、前駆体の選択が最終アーキテクチャの品質を決定します。

- 主な焦点がサイクリング安定性の場合: 長期的な耐久性に必要な微細なシリコン結晶粒サイズを維持するために、MgH2を優先してください。

- 主な焦点がプロセス制御の場合: MgH2を利用して内部熱バッファーとして機能させ、熱処理中の温度スパイクのリスクを軽減してください。

微視的なレベルで温度を制御すれば、最終セルの性能を制御できます。

要約表:

| 特徴 | 水素化マグネシウム(MgH2) | 金属マグネシウム(Mg) |

|---|---|---|

| 熱反応 | 吸熱(熱を吸収) | しばしば発熱(熱を放出) |

| 温度制御 | スパイクを抑制;内部ヒートシンク | 熱暴走のリスクが高い |

| シリコン結晶粒サイズ | 微細なナノ構造サイズを維持 | 結晶粒の粗大化を起こしやすい |

| バッテリーへの影響 | サイクリング安定性の向上 | サイクル寿命と容量の低下 |

| プロセス安全性 | 制御された合成環境 | 「ホットスポット」の影響を受けやすい |

先進バッテリー材料向けの精密熱ソリューション

KINTEKの先進的なラボ用熱システムで、優れた材料性能を引き出しましょう。SiOxの前マグネシウム化や複雑なCVDプロセスを実施する場合でも、当社の機器は結晶粒の粗大化を防ぎ、構造的完全性を確保するために必要な精密な温度制御を保証します。

専門的な研究開発と製造に裏打ちされたKINTEKは、高性能のマッフル、チューブ、ロータリー、真空、およびCVDシステムを提供しており、すべてお客様固有の研究または生産ニーズに合わせてカスタマイズ可能です。

合成プロセスの安定化の準備はできましたか? 今日お問い合わせください。専門家にご相談いただき、お客様のラボに最適な高温ソリューションを見つけてください。

ビジュアルガイド

参考文献

- Hyunsik Yoon, Hansu Kim. Magnesiated Si‐Rich SiO<sub><i>x</i></sub> Materials for High‐Performance Lithium‐Ion Batteries. DOI: 10.1002/batt.202500473

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- スパークプラズマ焼結SPS炉

- 電気炉用炭化ケイ素SiC発熱体

- 不活性窒素水素雰囲気制御炉

よくある質問

- 亜麻繊維の前処理に工業用オーブンを使用する目的は何ですか?複合材の完全性を確保する

- エレクトロスラグ再溶解(ESR)技術は、Ni30超合金の純度と延性を最大限に高めるにはどのように役立ちますか?

- ゼオライトの特性評価において、真空加熱前処理システムが不可欠な理由は何ですか?正確な細孔構造データを保証する

- TEGで銀含有活性ろう材の使用が禁止されているのはなぜですか?半導体劣化の防止

- AlSi10Mgの応力除去熱処理の成功はどのように検証されますか?XRDで部品の完全性を確保する

- 船体鋼の焼き入れ・焼き戻しに実験用電気炉を使用する意義は何ですか?精密な微細構造制御を実現する

- NdFeB廃棄物の処理における実験用乾燥炉の機能とは?希土類回収における純度を確保する

- What is the role of a laboratory oven in the pretreatment of raw materials? Optimize EBC Powder Flowability