セラミックスおよびガラス製造において、炭化ケイ素(SiC)発熱体は、重要なプロセスに必要な強烈で一貫した、精密に制御された熱を生成する産業用主力製品です。これらは、原材料を高品質な最終製品に変えるために、極めて高い温度での成形、融着、アニーリング、溶解を可能にする上で不可欠です。

炭化ケイ素発熱体の真の価値は、単に高温になる能力だけではありません。高温安定性、熱衝撃耐性、化学的不活性という材料特性の独自の組み合わせにより、過酷で要求の厳しい炉環境において均一で信頼性の高い熱を供給できる点にあります。

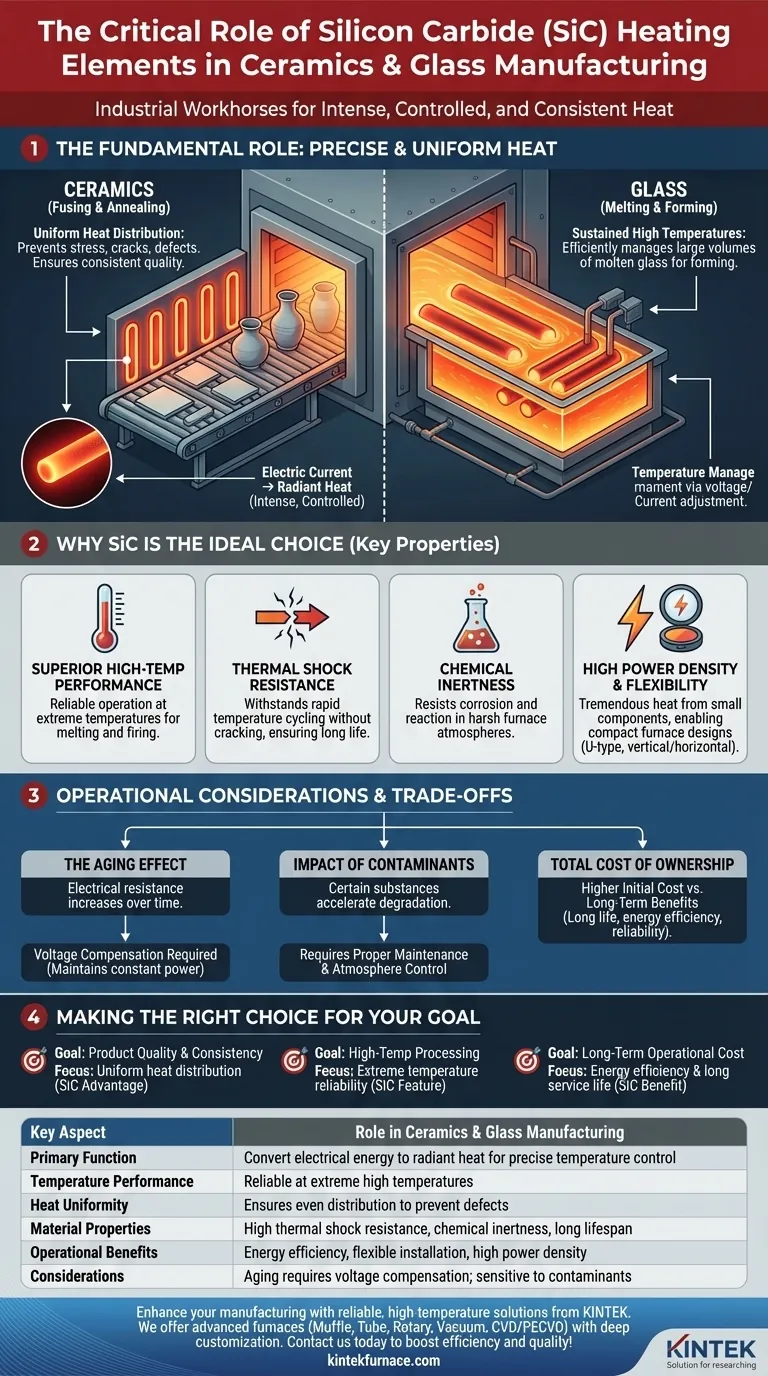

基本的な役割:精密で均一な熱

SiC発熱体の主な機能は、電気エネルギーを優れた制御で放射熱に変換することです。この能力は、セラミックスとガラスの両方の生産において品質と一貫性を達成するための基礎となります。

セラミックスの一貫性の実現

セラミックス製造では、融着やアニーリングなどのプロセスにおいて、製品全体にわたる均一な温度分布が求められます。

わずかな温度変動でも応力、亀裂、その他の欠陥が生じ、製品の不良につながる可能性があります。SiC発熱体は熱を均一に放射し、セラミックス全体が所望の速度で加熱および冷却されるようにします。

高温ガラス処理の実現

ガラス生産には、原材料を溶解し、溶融ガラスを形成するために、持続的で極端な熱が必要です。

SiC発熱体は、必要な高温と安定性を提供し、大量の溶融ガラスを効率的に管理するため、現代のガラス炉には不可欠です。

動作原理

そのメカニズムは単純です。炭化ケイ素の棒またはらせん状の部品に電流が流されます。材料本来の電気抵抗により、それが激しく加熱され、炉室内に熱エネルギーを放射して対象物を加熱します。

温度は、発熱体に供給される電圧と電流を精密に調整することで管理されます。

炭化ケイ素が理想的な選択である理由

いくつかの材料特性がSiC発熱体を際立たせ、これらの要求の厳しい用途に特に適しています。それらを非常に効果的にしているのは、単一の特性だけでなく、これらの特性の組み合わせです。

優れた高温性能

炭化ケイ素は、ガラスを溶融し、高度なセラミックスを焼成するために必要な非常に高い温度で信頼性高く動作できます。これは、より劣った材料ではすぐに劣化したり故障したりするような温度です。

熱衝撃耐性

炉は頻繁にオンオフを繰り返され、急速な温度変化が生じます。SiCの固有の熱衝撃耐性により、この応力下での亀裂や破損を防ぎ、長く信頼性の高い動作寿命に貢献します。

化学的不活性

炉の雰囲気には揮発性化合物や汚染物質が含まれることがあります。SiCは化学的に不活性であり、これらの過酷な環境での腐食や反応に耐えるため、その安定性と長寿命が保証されます。

高電力密度

SiC発熱体は、比較的小さな部品から膨大な量の熱を生成できます。この高電力密度により、よりコンパクトで効率的な炉設計が可能になり、工場フロアスペースが貴重な場所では重要な要素となります。

柔軟な設置

U字型設計のような最新のSiC発熱体は、大きな柔軟性を提供します。垂直または水平に設置できるため、炉の建設と発熱体の交換が簡素化されます。

運用上のトレードオフを理解する

SiC発熱体は非常に効果的ですが、運用上の考慮事項がないわけではありません。これらの要因を理解することは、その性能と寿命を最大化するための鍵となります。

経年劣化効果

時間の経過とともに、そして使用に伴い、炭化ケイ素発熱体の電気抵抗は徐々に増加します。これは自然な経年劣化プロセスです。

一貫した電力出力と温度を維持するためには、電源システムがこの抵抗変化を補償するために電圧を増加させることができる必要があります。

汚染物質の影響

化学的に不活性であるとはいえ、特定の物質は高温でSiC発熱体の劣化を加速させる可能性があります。発熱体の耐用年数を最大化するためには、適切な炉のメンテナンスと処理雰囲気の制御が不可欠です。

総所有コスト

炭化ケイ素発熱体は、一部の金属発熱体と比較して初期購入価格が高くなる場合があります。しかし、その長寿命、エネルギー効率、および高温用途での信頼性により、長期的には総所有コストが低くなることがよくあります。

目標に合った適切な選択をする

加熱システムを評価する際には、SiC発熱体の特性を主要な生産目標と一致させます。

- 製品の品質と一貫性が主な焦点である場合:SiCの均一な熱分布は、セラミックスやガラスの欠陥を防ぐ上で最も重要な利点です。

- 高温処理(ガラス溶解など)が主な焦点である場合:SiCが極端な温度で信頼性高く動作できる能力は、その決定的な、譲れない特徴です。

- 長期的な運用コストが主な焦点である場合:SiC発熱体のエネルギー効率と長い耐用年数は、多くの場合、初期投資を正当化し、ダウンタイムを削減します。

最終的に、これらの特性を理解することで、効率性、品質、信頼性を向上させるために加熱プロセスを最適化することができます。

要約表:

| 主要な側面 | セラミックスおよびガラス製造における役割 |

|---|---|

| 主要機能 | 電気エネルギーを放射熱に変換し、精密な温度制御を実現 |

| 温度性能 | 極端な高温(例:ガラス溶解)で信頼性高く動作 |

| 熱の均一性 | 亀裂などの欠陥を防ぐため、均一な温度分布を保証 |

| 材料特性 | 高い熱衝撃耐性、化学的不活性、長寿命 |

| 運用上の利点 | エネルギー効率、柔軟な設置、高電力密度 |

| 考慮事項 | 経年劣化効果による電圧補償が必要。汚染物質に敏感 |

信頼性の高い高温ソリューションでセラミックスまたはガラス製造を強化する準備はできていますか?KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた高度な加熱システムを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、お客様独自の実験および生産要件を満たすための深いカスタマイズが可能です。今すぐお問い合わせください。当社の炭化ケイ素発熱体が、お客様の効率、品質、コスト効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド