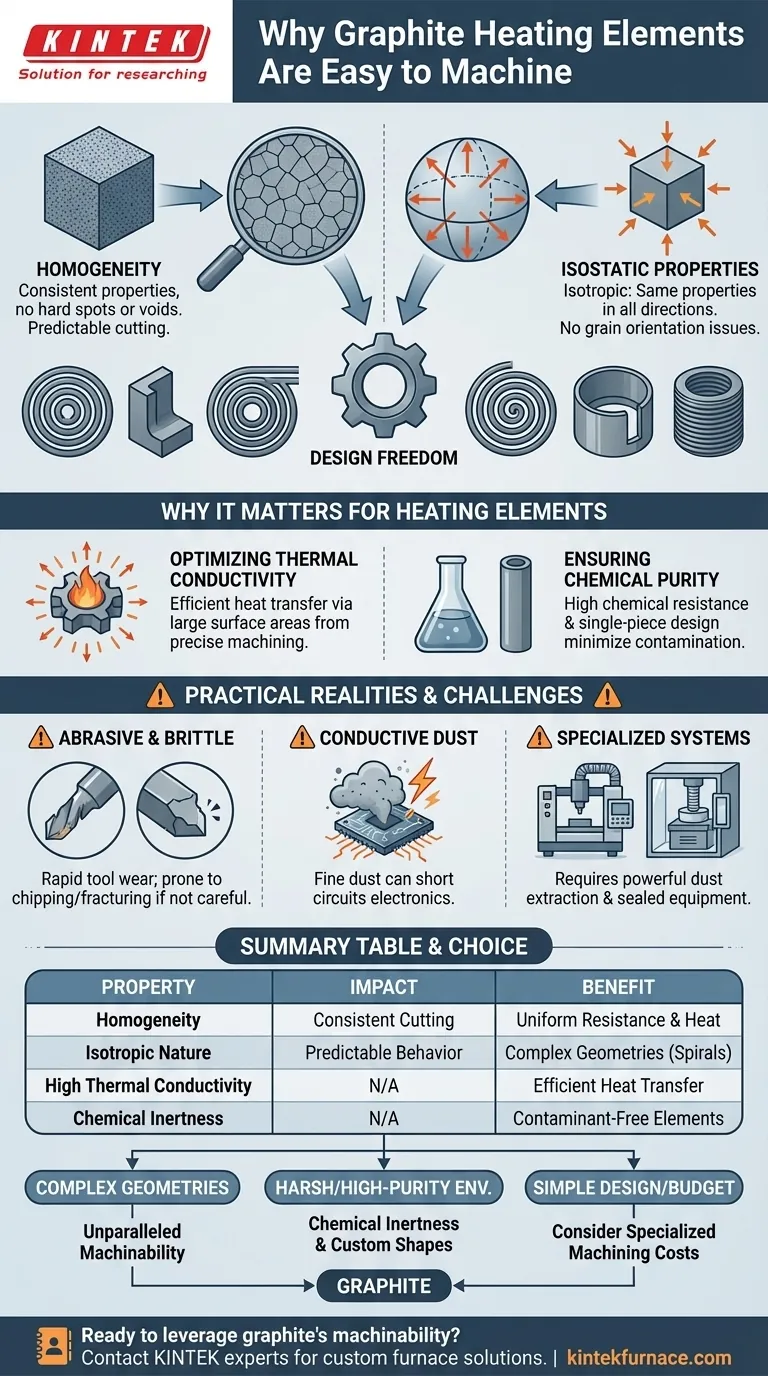

グラファイトの優れた加工性は、その核となる2つの主要な材料特性、すなわち均質性と等方性特性に由来します。この独自の組み合わせにより、驚くべき精度で成形することが可能となり、高温用途向けに均一で効率的な発熱体を製造する上で極めて重要な要素となります。

グラファイトは極端な耐熱性のために選ばれることが多いですが、その真の利点は、均一な内部構造が設計の自由度に直接つながる点にあります。この加工性こそが、他の材料では製造が困難または不可能であったであろう複雑な高性能発熱体の作成を可能にするのです。

グラファイトの加工性の基礎

「加工しやすい」という言葉は、より深く掘り下げる必要があります。グラファイトの場合、それは切削加工中の材料の予測可能性と一貫性を指し、これはその微細構造の直接的な結果です。

均質性による均一性

均質性とは、グラファイトの特性が材料ブロック全体で一貫していることを意味します。加工プロセスを妨げる可能性のある硬い部分、空隙、または介在物はありません。

この均一性により、切削工具が材料と予測可能に接触し、滑らかな表面仕上げと、部品ごとに一貫した寸法精度が得られます。

等方性特性による予測可能性

現代の高品質グラファイトは、等方性プレスによって形成されます。これは、あらゆる方向から均等に圧力が加えられるプロセスです。その結果得られる材料は等方性であり、その機械的および熱的特性は方向に関係なく同じです。

機械加工者にとって、これは大きな利点です。異方性材料(木材や押出金属など)に見られるような、切削方向によって強度や切削挙動が劇的に変化する変数を排除します。

実用的な結果:設計の自由度

グラファイトは非常に予測可能に加工できるため、エンジニアは非常に複雑な形状の発熱体を設計できます。

これには、薄い壁、細かいねじ山、複雑な螺旋状または蛇行状のパターンが含まれます。これらの複雑な形状は美観のためではなく、電気抵抗を制御し、炉内の均一な熱分布を確保するために不可欠です。

発熱体にとってこれが重要な理由

グラファイトの加工性は、単なる製造上の利便性にとどまらず、発熱体としての性能と根本的に関連しています。精密に成形できる能力は、その他の優れた熱特性を引き出します。

熱伝導率の最適化

グラファイトは高い熱伝導率を持ち、熱を素早く均一に伝達します。簡単な加工により、表面積の大きい発熱体を作成でき、この熱伝達の効率を炉環境に最大限に高めます。

化学的純度の確保

半導体製造などの多くの高温プロセスでは、化学的純度が最重要です。グラファイトの高い耐薬品性は、腐食したりプロセスガスと反応したりするのを防ぎます。

その加工性により、一体型の一体部品を作成できるため、汚染物質を導入する可能性のある他の材料で作られた接合部や留め具の必要性が最小限に抑えられます。

実用的な現実の理解

グラファイトの材料特性は成形を容易にしますが、プロセス自体は高度に専門化されており、独自の課題を提示します。これは一般的な金属加工工場で加工できる材料ではありません。

研磨性と脆性

グラファイトは非常に研磨性があり、不適切な切削工具材料やコーティングを使用すると、工具の摩耗が急速に進みます。また、脆性があり、不適切な送り、速度、または工具経路を使用すると、簡単に欠けたり破損したりする可能性があります。

導電性粉塵の問題

グラファイト加工における最大の課題は、発生する微細な導電性粉塵です。この粉塵は機械の電子機器や制御盤に侵入し、短絡や壊滅的な機器の故障を引き起こす可能性があります。

特殊なシステムの必要性

粉塵のため、グラファイト加工は、その作業のために特別に設計または改造された機械で行う必要があります。これには、粉塵抽出用の強力な密閉型真空システムや、敏感な電子機器を保護するための陽圧システムが含まれます。これらの要因を管理する経験を持つ熟練した機械加工者が不可欠です。

アプリケーションに適した選択をする

発熱体の材料を選択する際には、性能要件、設計の複雑さ、および製造上の制約のバランスを取る必要があります。

- 均一な加熱のための複雑な形状の実現が主な焦点である場合: グラファイトの比類ない加工性は、一貫した熱性能を保証する複雑な設計を作成するための優れた選択肢となります。

- 過酷な化学環境または高純度環境での操作が主な焦点である場合: グラファイトの化学的不活性と、カスタムの一体部品を加工できる能力の組み合わせは、理想的なソリューションとなります。

- 予算が限られたシンプルな設計が主な焦点である場合: 原材料は費用対効果が高い場合がありますが、特殊な機械加工の必要性により、決定に考慮すべき追加コストが発生する可能性があることに注意してください。

最終的に、これらの特性を理解することで、グラファイトを単なる材料としてではなく、高性能熱システムのための完全なエンジニアリングソリューションとして活用できるようになります。

要約表:

| 特性 | 加工性への影響 | 発熱体への利点 |

|---|---|---|

| 均質性 | 硬い部分や空隙がなく一貫した切削 | 均一な電気抵抗と熱分布 |

| 等方性 | どの切削方向でも予測可能な挙動 | 複雑な形状(薄壁、螺旋)が可能 |

| 高い熱伝導率 | 該当なし(結果として得られる利点) | 機械加工された形状と組み合わせることで効率的な熱伝達 |

| 化学的不活性 | 該当なし(結果として得られる利点) | 汚染のない一体型発熱体の作成を可能にする |

高温炉にグラファイトの優れた加工性を活用する準備はできていますか?

KINTEKでは、熱工学における深い専門知識と高度な社内製造を組み合わせ、お客様独自の要件を現実のものにします。標準的な管状炉であろうと、高度にカスタマイズされたCVD/PECVDシステムであろうと、当社のチームは高品質のグラファイトやその他の先進材料を使用して、最適な性能のための精密な形状の発熱体を作成します。

今すぐ当社の専門家にお問い合わせください。当社のカスタム高温炉ソリューションが、お客様のラボの効率と結果をどのように向上させることができるかについてご相談ください。

ビジュアルガイド