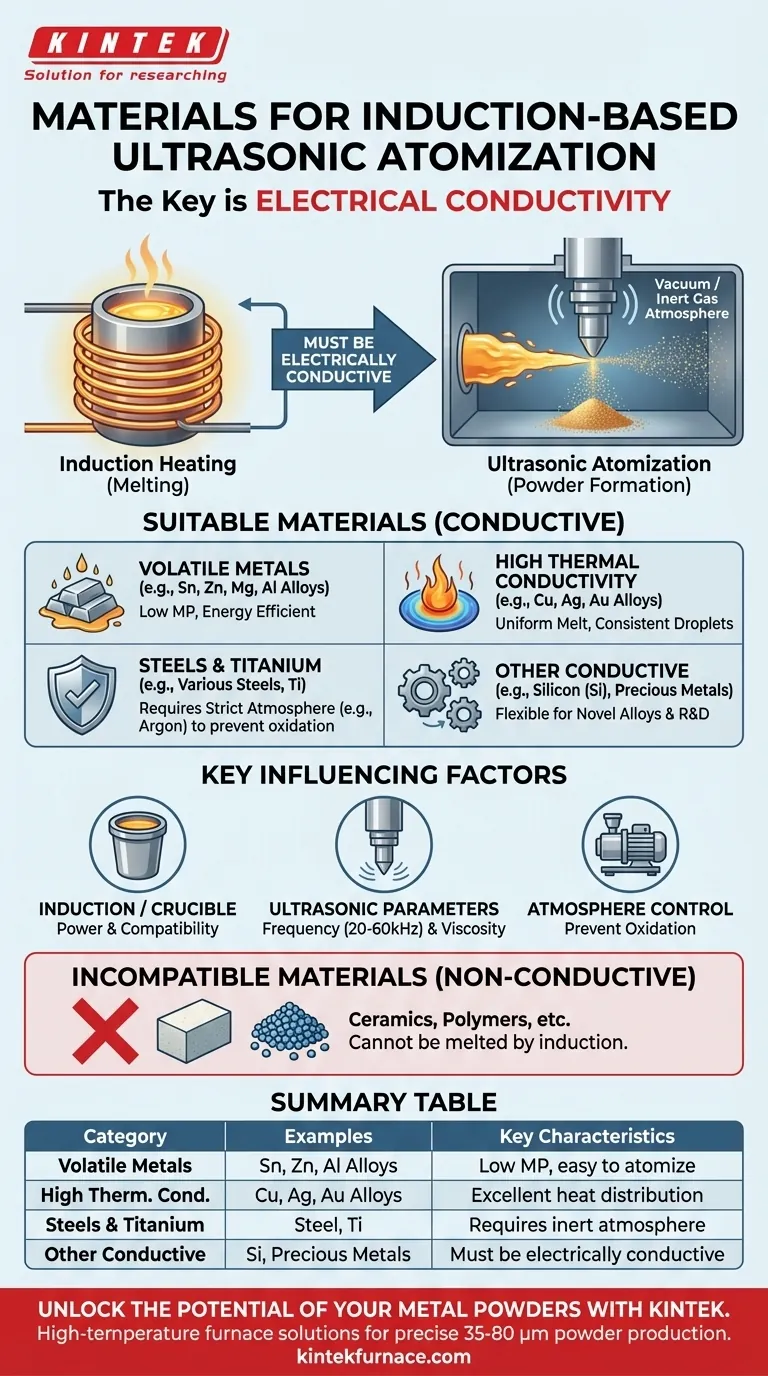

誘導結合超音波アトマイズは、幅広い電気伝導性材料に対して非常に効果的です。これには、スズ、亜鉛、アルミニウム合金などの揮発性金属や、銅、銀、金合金などの高い熱伝導率を持つ材料が含まれます。このプロセスは、さまざまな鋼材、チタン、シリコン、その他の貴金属から粉末を製造するのにも適しています。

材料適合性の決定的な特徴は、要素そのものではなく、誘導溶解のための電気伝導性と、溶融後の流動特性です。このプロセスは、効果的に溶解され、超音波振動によって粉砕できる導電性金属の粒度を正確に制御する必要がある場合に優れています。

材料選定の原理

どの材料が適切かを理解するには、関与する2つのコア技術、すなわち誘導加熱と超音波アトマイズを考慮する必要があります。材料はプロセスの両方の段階と互換性がある必要があります。

電気伝導性の役割

プロセスは誘導加熱から始まります。この方法は、電磁場を使用して材料内に渦電流を発生させ、材料を内側から急速かつ効率的に加熱します。したがって、基本的な要件は、材料が電気伝導性でなければならないということです。これが、このプロセスが事実上すべての金属や導電性複合材料に適しているが、セラミックスなどの非導電性材料には適さない理由です。

溶解と流体ダイナミクス

材料が融点に達すると、超音波エミッター(ソノトロード)に向かって液体として流れなければなりません。液体としての材料の特性、特にその粘度と表面張力は、アトマイズプロセスに直接影響します。

超音波振動は、これらの力を克服して液体の流れを微細な液滴に粉砕し、それが凝固して粉末になる必要があります。

揮発性金属および高伝導性金属が優れている理由

参考文献では、このプロセスに特に適した2つの材料グループが強調されています。

揮発性材料(例:Sn、Zn、Mg)は融点と沸点が比較的低いため、極端なエネルギー投入を必要とせずに誘導加熱で容易に溶解できます。

高熱伝導性材料(例:Cu、Ag、Au)は熱を非常に均一に分散させます。これにより、局所的な過熱を防ぎ、均一な溶解温度を確保し、より一貫した液滴形成と粉末特性につながります。

材料選択に影響を与える主要なプロセスパラメータ

装置と環境は、どの材料を正常に処理できるかについて実際的な制約を課します。

誘導電力とるつぼの相互作用

材料は、通常黒鉛るつぼの中に溶解されます。これは、ターゲット材料の融点が、るつぼの熱的限界内で管理可能でなければならないことを意味します。

さらに、材料は高温で黒鉛と化学的に適合し、溶融物の汚染や劣化を防ぐ必要があります。

超音波アトマイズステップ

ソノトロードは高周波(通常20〜60 kHz)で振動し、溶融金属を液滴に粉砕します。液体金属の特性が結果として得られる粒度を決定します。

このプロセスは、通常35〜80 µmの比較的狭い粒度分布を生成することで知られており、これは積層造形や熱溶射コーティングなどの用途に最適です。

雰囲気制御の重要性

プロセス全体は、真空または不活性ガス環境(アルゴンなど)下で実行されます。これは、高温の溶融金属が酸化するのを防ぐために重要です。

この制御は、アルミニウム、マグネシウム、チタンなどの反応性金属にとって特に重要です。これらの金属は、さもなければ望ましくない酸化層を形成し、最終的な粉末の純度と品質を損なう可能性があります。

トレードオフと制限の理解

誘導結合超音波アトマイズは多用途ですが、課題がないわけではありません。

材料の反応性

不活性雰囲気下であっても、チタンのような反応性の高い金属は困難な場合があります。これらは、ガス中の微量不純物や、るつぼ材料自体と反応する可能性があり、超高純度の環境と特殊な装置が必要になります。

超高温融点材料

タングステンやタンタルなどの難治性金属は、融点が非常に高いです。誘導加熱で溶解することは可能ですが、莫大な電力と極端な温度を処理できる特殊なシステムが必要となり、標準的な装置の限界に挑戦します。

非導電性材料

これが最も根本的な制限です。セラミックス、ポリマー、その他の非導電性材料は、誘導加熱で直接溶解することはできません。これらはこのプロセスと互換性がありません。

用途に合わせた適切な選択

材料の選択は、粉末生産の最終目標によって導かれるべきです。

- 電子機器やろう付け用の粉末の製造が主な焦点の場合:スズ、銀、特定の銅合金など、高い導電性と低い融点を持つ材料が最適です。

- 軽量構造部品の製造が主な焦点の場合:アルミニウム、マグネシウム、チタン合金が主な候補ですが、高純度を確保するためには厳格な雰囲気制御が必要です。

- 新規合金の開発や研究が主な焦点の場合:システムの制約内で融点と反応性を管理できれば、ほぼすべての導電性金属に対して柔軟性があります。

結局のところ、この方法での成功は、材料の導電性と流動特性を誘導システムと超音波システムの能力に適合させることにかかっています。

要約表:

| 材料カテゴリ | 例 | アトマイズの主な特性 |

|---|---|---|

| 揮発性金属 | スズ (Sn)、亜鉛 (Zn)、アルミニウム合金 | 低融点、溶解・アトマイズが容易 |

| 高熱伝導性金属 | 銅 (Cu)、銀 (Ag)、金 (Au) 合金 | 優れた熱分散、均一な溶融 |

| 鋼材・チタン | 各種鋼合金、チタン (Ti) | 酸化を防ぐための厳格な雰囲気制御が必要 |

| その他の導電性材料 | シリコン (Si)、貴金属 | 誘導溶解されるためには電気伝導性でなければならない |

KINTEKで金属粉末の可能性を解き放つ

アルミニウム、銅、チタン、貴金属合金などの導電性金属を取り扱い、積層造形や熱溶射コーティングなどの用途向けに、狭い粒度分布(通常35〜80 µm)を持つ高品質の粉末を製造する必要がありますか?

KINTEKは、優れた研究開発と社内製造を活用し、先進的な高温炉ソリューションを備えた多様な研究所を提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、誘導結合超音波アトマイズなどの独自の実験要件に正確に対応するための強力なカスタム化機能によって補完されています。

今すぐ専門家にご連絡いただき、当社のカスタマイズされたソリューションが粉末製造プロセスの正確な制御をどのように支援できるかをご相談ください。

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- ナノダイヤモンドコーティング用HFCVD装置

- スパークプラズマ焼結SPS炉