ドロップボトムクエンチ炉を適切に維持するには、その4つの重要なシステムに対処する体系的なアプローチが必要です。これには、加熱要素の定期的な清掃と点検、焼入れ媒体の監視と管理、ドロップ機構のすべての可動部品の潤滑、プロセスの精度を確保するための温度制御システムの継続的なチェックと校正が含まれます。

効果的な炉のメンテナンスは、単に故障を防ぐことだけではありません。加熱、焼入れ、機械的操作の一貫性を絶対的に保証することにより、処理するすべての部品の冶金学的完全性を保証することです。

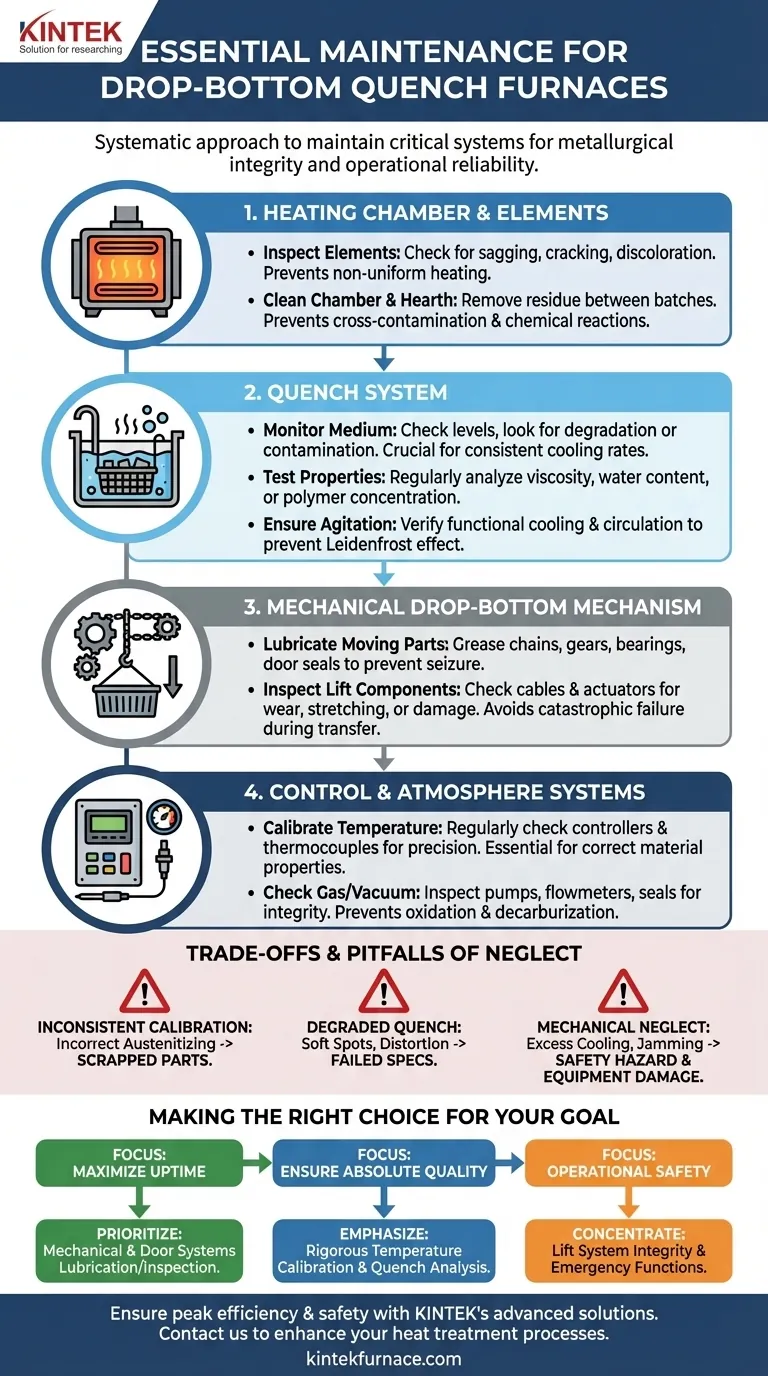

メンテナンスワークフローの分解

ドロップボトムクエンチ炉は、熱的、化学的、機械的システムを統合しています。成功するメンテナンスプログラムは、いずれかのシステムの故障がプロセス全体を損なうため、各システムに同等の重要性をもって取り組みます。

加熱室と要素

熱処理プロセスの核心は加熱室で発生します。その信頼性は最も重要です。

加熱要素を定期的に点検し、垂れ下がり、亀裂、変色などの物理的損傷の兆候がないか確認します。損傷した要素は、不均一な加熱と最終的な故障につながります。

使用後、または異なる合金を処理するバッチ間で、チャンバーと炉床を清掃します。これにより、クロスコンタミネーションを防ぎ、残留物が将来のサイクルで応力や望ましくない化学反応を引き起こさないようにします。

焼入れシステム

急速冷却フェーズが材料の最終的な特性を決定します。焼入れ媒体の状態はオプションではなく、重要なプロセス変数です。

焼入れ媒体(オイル、水、またはポリマー)のレベルと劣化または汚染の兆候を監視します。汚染物質は冷却速度を劇的に変化させ、一貫性のない硬度や亀裂の発生につながります。

設定されたスケジュールに従って媒体の特性をテストします。オイルの場合は、粘度と水分含有量が含まれます。ポリマーの場合は、濃度の確認が含まれます。

攪拌および冷却システムが機能していることを確認します。焼入れ媒体の適切な循環は、均一な冷却と、熱伝達を妨げる局所的な蒸気バリア(ライデンフロスト効果)の防止に不可欠です。

機械的ドロップボトム機構

このシステムは、ワークロードを加熱室から焼入れ槽へ迅速かつ安全に移送する責任があります。その故障は重大な安全および運用リスクとなります。

メーカーの仕様に従ってすべての可動部品を潤滑します。これには、チェーン、ギア、ベアリング、ドアシールが含まれます。適切な潤滑は焼き付きを防ぎ、スムーズで迅速な落下を保証します。

リフトおよび移送コンポーネントを点検します。摩耗、伸び、または損傷がないかチェーン、ケーブル、アクチュエータを確認します。移送中の故障は壊滅的な結果をもたらし、製品の損失や機器の重大な損傷につながる可能性があります。

制御および雰囲気システム

これらのシステムは炉の頭脳であり、操作全体の精度を決定します。

温度制御システムと熱電対を定期的に校正します。不正確な温度測定は、廃棄された部品や不適切な材料特性の主な原因となります。

炉が制御雰囲気下で動作する場合は、すべてのガスおよび真空システムを確認します。酸化や脱炭を防ぐために不可欠な雰囲気の完全性を確保するために、ポンプ、流量計、シールを点検します。

トレードオフと落とし穴の理解

一見些細なメンテナンス作業を無視すると、重大でコストのかかる結果につながる可能性があります。これらのリスクを理解することが、厳格なメンテナンススケジュールの正当性を主張するための鍵となります。

一貫性のない校正の落とし穴

温度コントローラーまたは熱電対の偏差は、直接的に不正確な冶金学的結果につながります。1550°Fに設定されているが実際には1520°Fで動作している炉は、鋼を適切にオーステナイト化できず、その結果、バッチ全体が廃棄される可能性があります。

焼入れの劣化のリスク

水やスラッジで汚染された焼入れ油は、必要とされる急速で均一な冷却を提供しません。これにより、軟点、歪み、硬度仕様の未達が発生し、高価値の部品が無用のものになる可能性があります。

機械的放置の危険性

潤滑不良または摩耗したドロップ機構は、ためらったり、完全に故障したりする可能性があります。これにより、負荷が移送中に過度に冷却され熱処理が台無しになるか、最悪の場合、負荷がジャムしたり制御不能に落下したりして、重大な安全上の危険を引き起こす可能性があります。

目標に合わせた正しい選択をする

メンテナンススケジュールは、主要な運用ドライバーに合わせて調整する必要があります。努力を集中させるためのガイドとしてこれを使用してください。

- アップタイムの最大化を主な焦点とする場合:機械的ドロップ機構とドアシステムの予防的潤滑と点検を優先します。これらは物理的故障の一般的な箇所です。

- 絶対的な製品品質の確保を主な焦点とする場合:厳格な温度校正と焼入れ媒体の頻繁な分析を重視し、プロセスの再現性を保証します。

- 運用の安全性を主な焦点とする場合:リフトシステムの構造的完全性、緊急停止機能、およびドロップ経路が常に明確で安全であることを確認することに集中します。

結局のところ、一貫したメンテナンスは、炉を潜在的な負債から、信頼性が高く正確な製造資産へと変えます。

概要表:

| システム | 主要なメンテナンス作業 |

|---|---|

| 加熱 | 要素の損傷点検、コンタミネーションを防ぐためのチャンバー清掃 |

| 焼入れ | 媒体レベルの監視、特性テスト、攪拌システムの動作確認 |

| 機械的 | 可動部品の潤滑、摩耗に対するリフト部品の点検 |

| 制御 | 温度システムの校正、ガス/真空システムの完全性チェック |

KINTEKの高度なソリューションにより、お客様の炉が最高の効率と安全性で動作することを保証します。卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを備えた多様な研究室にサービスを提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズに正確に対応します。熱処理プロセスを強化し、研究室向けに信頼性の高いテーラーメイドの炉ソリューションを提供する方法について、今すぐお問い合わせください!

ビジュアルガイド