工業用加熱において、ワット密度ほど重要なパラメータはほとんどありません。これはヒーター表面の熱集中度を測る尺度であり、総ワット数を加熱表面積で割ることによって計算されます(1平方インチあたりのワット数)。この単一の値が熱伝達の強度を決定します。適切なワット密度を選択することは、加熱要素が効率的に動作し、加熱される物質を損傷することなく、長く信頼性の高い耐用年数を達成するための最も重要な要素です。

ヒーターの選択は、その総出力だけではありません。中心となる課題は、ヒーターの熱の集中度(ワット密度)を、特定の材料が熱を吸収する能力に合わせることです。このミスマッチは、ヒーターの早期故障とプロセスの非効率性の最も一般的な原因です。

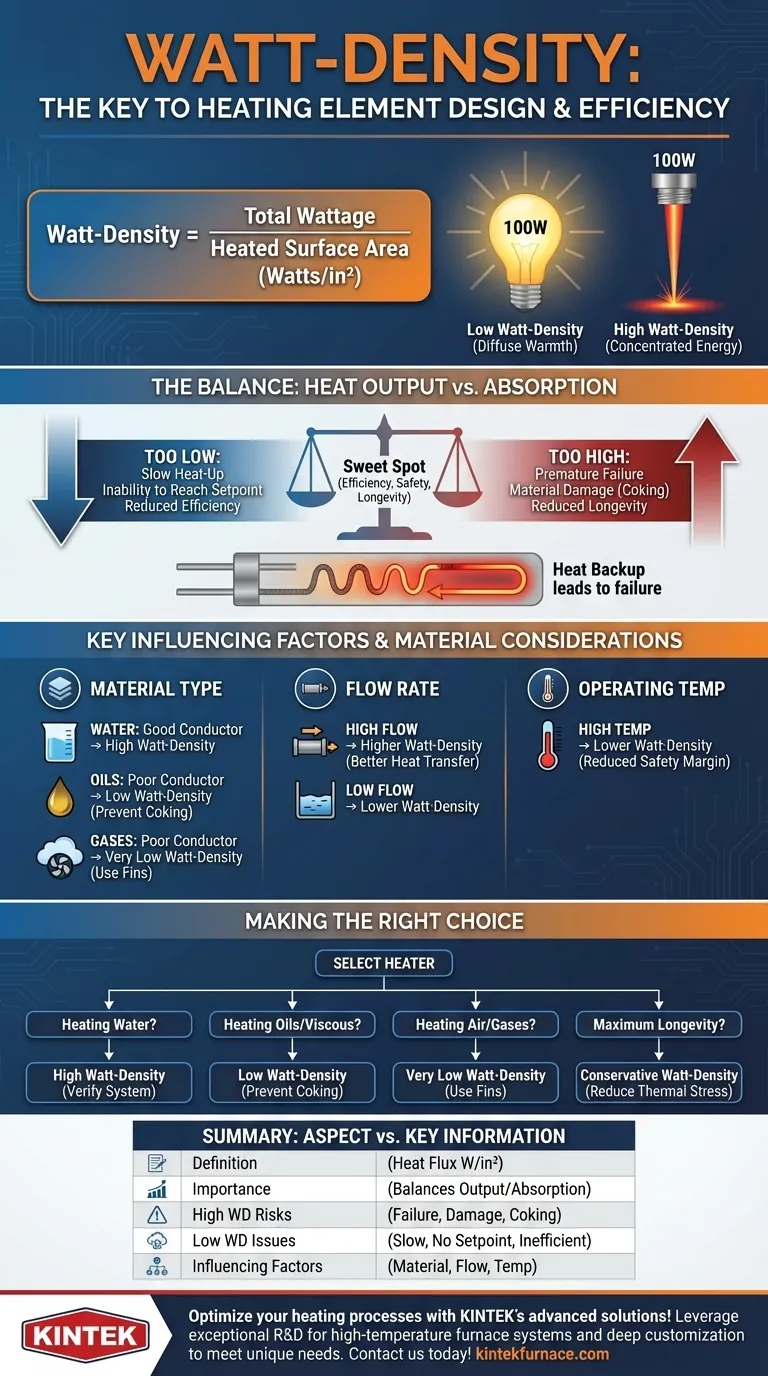

核心原理:熱出力と吸収のバランス

ワット密度は、ヒーターが生み出すエネルギーと、周囲の環境がそのエネルギーを受け入れる能力との間の架け橋です。このバランスを理解することは、効果的な熱システムを設計するための基本です。

ワット密度とは?

ワット密度は熱流束の尺度です。100ワットの電球と100ワットのレーザーの違いを考えてみてください。どちらも同じ総電力を持っていますが、レーザーの非常に高いワット密度はそのエネルギーを小さな点に集中させ、破壊的な可能性を秘めています。一方、電球の低いワット密度はそれを広げ、穏やかで拡散した暖かさを提供します。

加熱要素において、この値は要素のシースから対象材料への熱交換率を表します。

なぜこのバランスが重要なのか

加熱要素の内部抵抗線は、膨大な量の熱を発生させます。この熱はシース材料を介して伝導され、周囲の物質(「負荷」)に効率的に伝達されなければなりません。

負荷が要素が生成するのと同じ速さで熱を吸収できない場合、熱は「滞留」します。これにより、要素の内部温度が劇的に上昇し、設計限界をはるかに超えて、直接的な故障につながります。

不適切なワット密度の結果

誤ったワット密度を選択すると、ヒーターとそのプロセスに即座に重大な結果が生じます。目標は、「スイートスポット」で動作することです。つまり、効率を確保するのに十分な高さでありながら、安全性と寿命を確保するのに十分な低さです。

ワット密度が高すぎる場合の危険性

これはヒーターの仕様において最も一般的で費用のかかる間違いです。

-

ヒーターの早期故障:熱が十分に速く逃げられない場合、内部抵抗線が急速に酸化して断線することがあります。外側のシース材料も損傷し、完全な焼損につながる可能性があります。

-

加熱材料への損傷:液体の場合、過剰なワット密度は局所的な沸騰や「コーキング」(ヒーター表面に硬い炭化層が形成されること)を引き起こす可能性があります。この層は絶縁体として機能し、皮肉なことにヒーターの内部温度上昇とそれに続く故障を加速させます。固体の場合、焦げ付きや溶融を引き起こします。

ワット密度が低すぎる場合の非効率性

一見「安全な」選択肢に見えますが、過度に保守的な(低い)ワット密度は、それ自身の問題を引き起こします。

-

加熱時間の遅延:プロセスが目標温度に達するまでに著しく時間がかかり、生産スループットと効率が低下する可能性があります。

-

設定点に到達できない:周囲の熱損失が大きいシステムでは、ワット密度が低すぎるヒーターは、目的の動作温度に到達するのに苦労したり、失敗したりする可能性があります。

トレードオフの理解:安全なワット密度を決定するものは何か?

許容される最大ワット密度は固定値ではありません。それは用途に完全に依存します。情報に基づいた決定を下すために、いくつかの要素を考慮する必要があります。

加熱される材料

異なる物質は、熱を非常に異なる速度で伝達します。これが主要な考慮事項です。

- 水は優れた熱伝導体であり、高い熱エネルギーを受け入れることができるため、高いワット密度が可能です。

- 油や粘性流体は熱伝導率が低いです。シース表面での化学分解(コーキング)を防ぐために、はるかに低いワット密度が必要です。

- ガス(空気など)は非常に熱伝導率が低いです。熱伝達のための表面積を増やすためにフィンと組み合わせて、非常に低いワット密度が必要です。

動作条件

プロセスの物理的条件は重要な役割を果たします。

- 流量:流れる液体や空気の場合、ヒーター表面を横切る速度が高いほど、熱をより効果的に運び去るため、より高いワット密度が許容されます。静止またはゆっくり動く流体には、より低いワット密度が必要です。

- 動作温度:目標温度が上昇するにつれて、安全マージンは減少します。オーバーシュートや材料の劣化を防ぐために、高温用途では低いワット密度を使用する必要があります。

目標に合った適切な選択をする

適切なヒーターを選択するには、ワット密度をプロセスの特定の要求に合わせる必要があります。常にメーカーのチャートで具体的な推奨事項を確認してください。ただし、これらの原則をガイドとして使用してください。

- 水または非腐食性の水溶液を加熱することが主な目的の場合:急速加熱のために高いワット密度を使用できることが多いですが、常にシステム圧力と流量に基づいて確認してください。

- 油、ブドウ糖、またはその他の粘性液体を加熱することが主な目的の場合:ヒーターを汚染し、製品を汚染するコーキングを防ぐために、低いワット密度を選択する必要があります。

- 空気またはその他のガスを加熱することが主な目的の場合:ガスの熱伝達特性が低いため、フィン付きの非常に低いワット密度の要素を使用する必要があります。

- ヒーターの寿命を最大限に延ばすことが主な目的の場合:用途に合わせて保守的なワット密度を選択してください。これにより、要素にかかる熱応力が軽減され、予期せぬプロセス変動に対する緩衝材が提供されます。

最終的に、ワット密度を総電力だけでなく、主要な設計パラメータとして扱うことが、信頼性と効率性の高い熱システムの基盤となります。

要約表:

| 側面 | 主要情報 |

|---|---|

| 定義 | ワット密度は、1平方インチあたりのワット数で測定される熱流束であり、ヒーター表面の熱集中度を示します。 |

| 重要性 | 熱出力と材料の吸収のバランスを取り、故障を防ぎ、効率を確保し、耐用年数を延ばします。 |

| 高ワット密度のリスク | ヒーターの早期故障、コーキングや焦げ付きなどの材料損傷、寿命の短縮を引き起こす可能性があります。 |

| 低ワット密度の問題 | 加熱時間の遅延、設定点温度に到達できないこと、プロセス効率の低下につながります。 |

| 選択に影響を与える要因 | 安全な適用のためには、材料の種類(例:水、油、ガス)、流量、動作温度に依存します。 |

KINTEKの高度なソリューションで加熱プロセスを最適化しましょう!優れた研究開発と自社製造を活用し、当社はマッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究室に提供しています。当社の強力な詳細なカスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、効率と信頼性を向上させます。今すぐお問い合わせください。お客様の特定の要件をサポートし、優れた性能を提供する方法についてご相談ください!

ビジュアルガイド