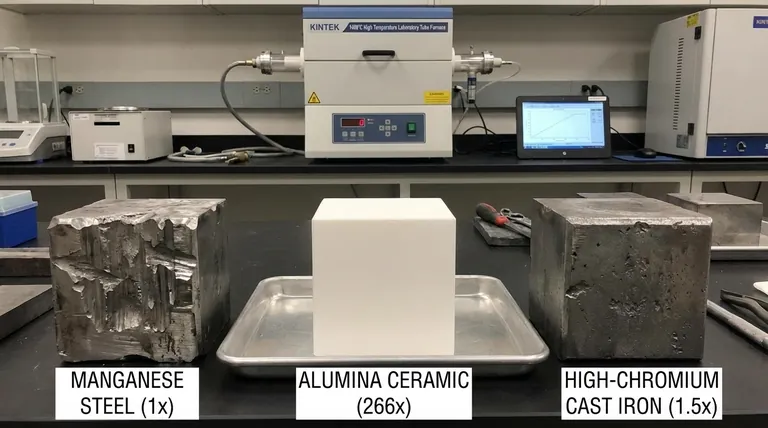

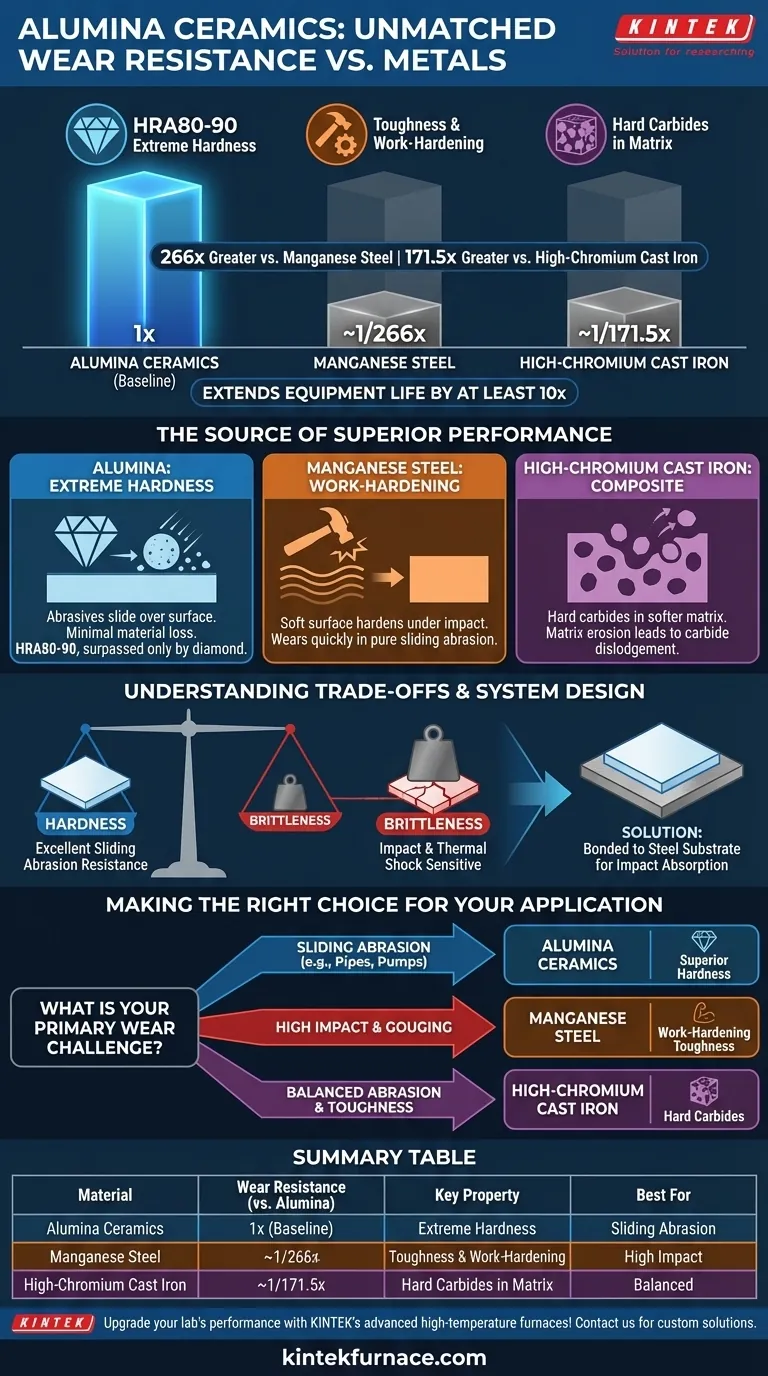

直接比較すると、アルミナセラミックスの耐摩耗性は、マンガン鋼の約266倍、高クロム鋳鉄の171.5倍に相当します。この性能の大きな違いは、アルミナの極端な硬度に起因しており、この特性により、多くの研磨環境で機器の耐用年数を少なくとも10倍に延ばすことができます。

主な違いは材料の基本的な特性にあります。アルミナの優れた耐摩耗性は極度の硬度に由来しますが、マンガン鋼のような金属は靭性と加工硬化に依存します。この違いを理解することが、高摩耗条件と高衝撃条件のいずれに対しても適切な材料を選択する鍵となります。

アルミナの優れた性能の源泉

劇的な性能差を理解するには、単なる摩耗の数値だけでなく、基礎となる材料科学に目を向ける必要があります。これらの材料が摩擦と摩耗にどのように対処するかは根本的に異なります。

アルミナの決定的な特性:極度の硬度

アルミナセラミックスの決定的な特徴はその卓越した硬度です。ロックウェル硬さHRA80-90という硬度は、ダイヤモンドに次ぐものです。

これは、砂、石炭、その他の鉱物などの研磨粒子が、セラミックスの表面を切断したり、えぐったり、傷つけたりすることが困難であることを意味します。研磨材は材料をすり減らすのではなく、その上を滑るだけであり、時間の経過とともに材料の損失が最小限に抑えられます。

マンガン鋼の摩耗メカニズム

マンガン鋼は、その初期硬度ではなく、伝説的な靭性で知られています。これは、繰り返しの衝撃下で加工硬化する独自の能力を持っています。

衝撃や高圧ストレスを受けると、その表面は比較的柔らかい状態から非常に硬く耐久性のある状態に変化します。しかし、顕著な衝撃のない純粋な滑り摩耗シナリオでは、比較的柔らかい状態にとどまり、比較的速く摩耗します。

高クロム鋳鉄の摩耗メカニズム

高クロム鋳鉄は中間的な位置を占めます。その耐摩耗性は、より柔らかく展延性のある鉄マトリックス内に埋め込まれた硬い炭化クロム粒子からもたらされます。

これらの炭化物は低衝撃摩耗においてマンガン鋼をはるかに上回る耐摩耗性を提供しますが、周囲のマトリックスは依然として侵食される可能性があります。時間が経つと、これにより硬い炭化物が剥がれ落ち、摩耗速度が加速する可能性があります。対照的に、アルミナは均一に硬い、一枚の材料です。

耐性を運用の価値に変換する

耐摩耗性が266倍向上したというのは、単なる学術的な数値ではなく、運用上および経済的な大きな利点に直接つながります。

機器の耐用年数の延長

機器の寿命を少なくとも10倍に延ばすという主張は、滑り摩耗が支配的な用途では現実的です。パイプエルボ、スラリーポンプ、シュート、サイクロンライナーなどの部品は、一貫してこのレベルの改善が見られます。

ダウンタイムとメンテナンスコストの削減

長持ちする部品は、交換や修理のための停止回数の削減に直接つながります。このダウンタイムの削減は、プラントの稼働率と生産性を向上させると同時に、頻繁なメンテナンスサイクルに伴う人件費と材料費を削減します。

トレードオフの理解:硬度 vs. 脆性

すべての用途に完璧な材料というものはありません。アルミナセラミックスの極度の硬さには、重要なトレードオフ、すなわち脆性が伴います。

衝撃感受性

アルミナは摩耗に対する耐性には優れていますが、直接的で高エネルギーの衝撃による破壊に対しては弱いです。マンガン鋼を単にへこませたり変形させたりするような鋭い強い衝撃は、保護されていないアルミナセラミックスライナーを粉砕する可能性があります。

システム設計の重要性

この脆性のために、アルミナが単独の構造部品として使用されることはめったにありません。通常、鋼の基材に取り付けられたタイルやカスタム形状として製造されます。鋼製のケーシングが構造的完全性を提供し、衝撃エネルギーを吸収し、脆いセラミックの摩耗面を保護します。

熱衝撃の制限

急激で極端な温度変化(熱衝撃)もストレスを引き起こし、セラミックスに亀裂を生じさせる可能性があります。金属は通常、この種のストレスに対してはるかに回復力があります。したがって、材料選択時には熱環境が重要な考慮事項となります。

用途に最適な選択をする

最適な材料とは、その特性が機器内の特定の摩耗現象に最も効果的に対抗できる材料です。

- 主な課題が滑り摩耗である場合: アルミナセラミックスは、その優れた硬度により決定的な選択肢であり、耐摩耗鋼よりも1桁大きい耐用年数を提供します。

- 用途に高衝撃やえぐれ摩耗が含まれる場合: マンガン鋼は、純粋な表面硬度よりも加工硬化能力と破壊抵抗が重要であるため、優れた選択肢となります。

- 耐摩耗性と靭性のバランスが必要な場合: 高クロム鋳鉄は、純粋なセラミックスの衝撃感度の懸念なしに、研磨摩耗に対して標準鋼よりも大幅なアップグレードを提供します。

材料の特性を特定の摩耗メカニズムに正しく一致させることで、頻繁な修理のサイクルから長期的な運用の信頼性へと移行することができます。

要約表:

| 材料 | 耐摩耗性倍率 (アルミナ比) | 主要特性 | 最適な用途 |

|---|---|---|---|

| アルミナセラミックス | 1倍 (基準) | 極度の硬度 (HRA80-90) | 滑り摩耗 |

| マンガン鋼 | 約1/266倍 | 靭性および加工硬化 | 高衝撃 |

| 高クロム鋳鉄 | 約1/171.5倍 | マトリックス内の硬質炭化物 | 摩耗と靭性のバランス |

KINTEKの先進的な高温炉ソリューションで研究室のパフォーマンスを向上させましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室向けに合わせたソリューションを提供します。当社の深いカスタマイズ能力により、研磨環境や高衝撃環境で効率と耐久性を高めるための独自の実験ニーズに合わせた正確なソリューションを保証します。研磨環境や高衝撃環境で当社の製品がどのように優れた結果をもたらすかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- 電気炉用炭化ケイ素SiC発熱体