ジルコニアの焼成は多段階の熱プロセスであり、チョーク状の仮焼結材を、高密度で強靭な最終セラミック修復物に変化させます。このプロセスには、1350°Cから1550°Cの間の最高温度までの精密に制御された昇温、特定の時間保持(保持)、そして室温までの慎重な冷却が含まれます。この制御されたサイクルこそが、最終的なジルコニアに必要な強度、耐久性、審美的な特性をもたらします。

焼成は単なる加熱プロセスではなく、制御された材料の変態です。ジルコニア修復物の成功は、内部応力や欠陥を生じさせることなく完全な高密度化を達成するために、サイクル中の温度と時間の正確な管理に完全に依存しています。

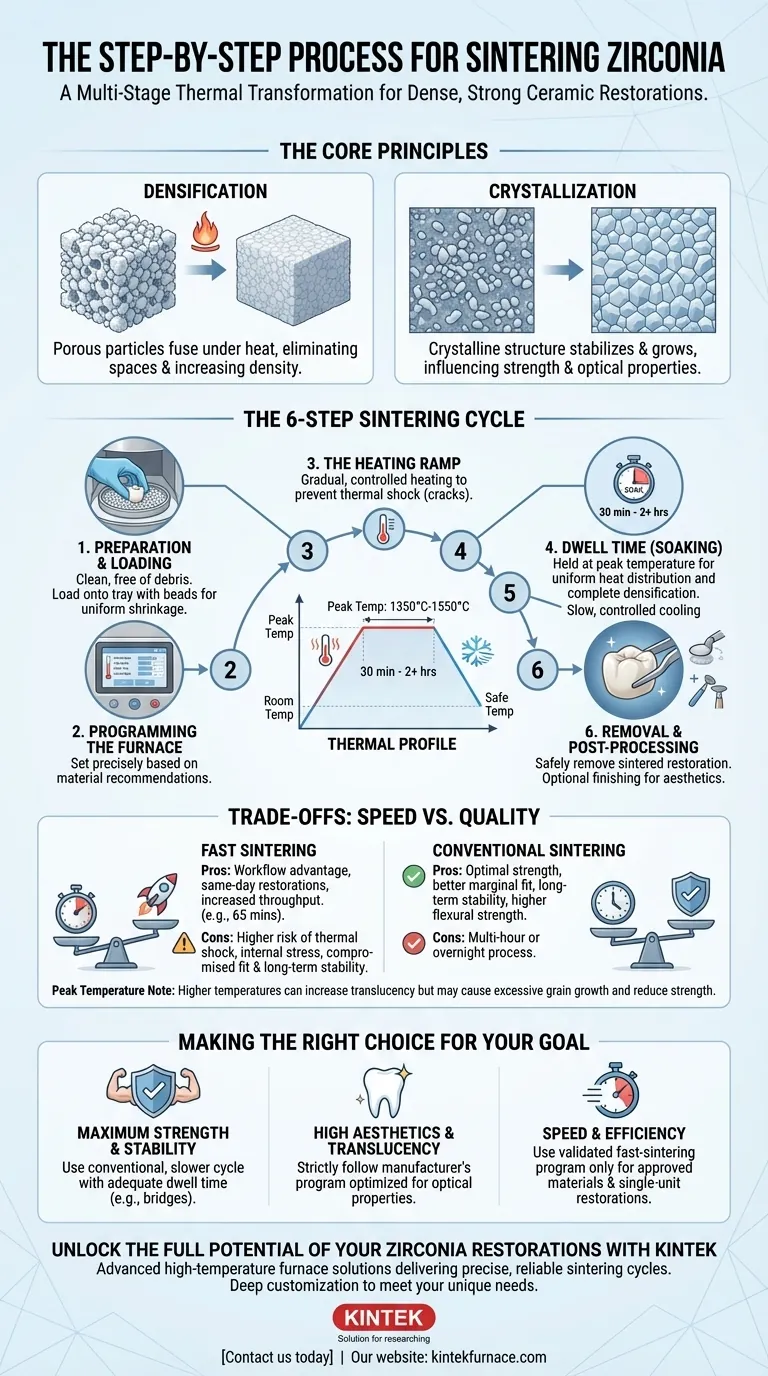

ジルコニア焼成の基本原理

手順を調べる前に、微視的なレベルで何が起こっているかを理解することが重要です。初期のジルコニアブロックには多孔質です。焼成はこの細孔を除去します。

高密度化(Densification)とは?

高密度化とは、個々のジルコニア粒子が高温下で融合するプロセスです。この融合により粒子間の隙間がなくなり、材料が大幅に収縮し、密度が増加します。

結晶化の役割

材料が高密度化するにつれて、その結晶構造も安定し成長します。これらの結晶の最終的なサイズと配列は、材料の機械的強度や、透過性などの光学特性に直接影響します。

段階的な焼成サイクル

成功する焼成結果は、正確な熱プロファイルを実行するプログラム可能な炉に依存します。ジルコニアメーカーによって特定の時間と温度は異なりますが、基本的な段階は変わりません。

ステップ1:準備と装入

最初のステップは、ミリングされたジルコニア修復物の準備です。炉内チャンバーに慎重に配置する前に、埃や破片がないように清掃する必要があります。均一な収縮を可能にするために、焼成ビーズを敷いたトレイ上に置くことがよくあります。

ステップ2:炉のプログラミング

炉の制御インターフェース(多くの場合タッチスクリーン)を使用して、焼成サイクルのパラメータを設定します。これには、昇温速度、最高温度、保持(または「ソーク」)時間、冷却速度が含まれます。これらの設定は、使用するジルコニアの特定タイプに対する推奨事項と一致している必要があります。

ステップ3:昇温ランプ

炉は徐々に加熱を開始します。この制御されたランプアップは、材料に亀裂を引き起こす可能性のある急激な温度変化である熱衝撃を防ぐために極めて重要です。一部のプログラムには、残留水分を優しく蒸発させるための低温での予備乾燥ステージが含まれています。

ステップ4:保持時間(ソーク)

炉が目標温度(通常1350°Cから1550°C)に達すると、この温度を**保持時間**または**ソーク**フェーズとして知られる一定期間維持します。これは通常30分から2時間以上続き、熱が修復物全体に均一に分散し、完全で均一な高密度化を可能にします。

ステップ5:制御された冷却

昇温ランプと同様に、冷却フェーズもゆっくりと制御される必要があります。急激な冷却は内部応力を導入し、反りや亀裂につながる可能性があります。サイクルが完了する前に、炉は温度を安全なレベルまでゆっくりと下げます。

ステップ6:取り出しと後処理

炉が十分に冷えた後、完全に焼成され、高密度で強靭になったジルコニア修復物を安全に取り出すことができます。最終的な望ましい審美性を達成するために、軽微な調整、染色とグレーズ、または研磨などの後処理ステップが続く場合があります。

トレードオフの理解:速度対品質

最新の炉は「高速焼成」サイクルを提供しており、すべてのラボやクリニックにとって重要な決定点となります。妥協点を理解することが不可欠です。

高速焼成の魅力

高速焼成プログラムは、数時間または一晩かかるプロセスをわずか65分に短縮できます。これは大幅なワークフロー上の利点をもたらし、即日修復と生産量の増加を可能にします。

プロセスを急ぐリスク

高速サイクルに固有の急速な加熱および冷却速度は、熱衝撃や内部応力の危険性を高める可能性があります。これにより、従来の遅いサイクルで作られた修復物と比較して、最終的な修復物の辺縁適合性、長期安定性、さらには曲げ強度に影響を与える可能性があります。

焼成温度の影響

最高温度は最終的な特性に影響を与えます。高い温度は特定のジルコニア製剤の透過性を高めることがありますが、過剰な粒成長を引き起こし、材料の全体的な強度と破壊靱性を低下させる可能性もあります。必ずメーカーが検証した温度範囲に従ってください。

目標に合った適切な選択

理想的な焼成サイクルは万能ではありません。使用する材料と最終的な修復物に対する主要な目的に依存します。

- 最大の強度と安定性を重視する場合: 特に複数ユニットのブリッジや最大の耐久性を必要とするケースでは、十分な保持時間を伴う従来の、より遅い焼成サイクルを選択します。

- 最高の審美性と透過性を重視する場合: メーカーの審美性ジルコニア専用プログラムに厳密に従ってください。これらのサイクルは、光学特性を最適化するために精密に設計されています。

- 速度と効率性を重視する場合: 臨床的な要求が許容できる単冠修復物に対してのみ、そのようなサイクルが明示的に承認されているジルコニア材料を使用して、検証済みの高速焼成プログラムを使用します。

結局のところ、焼成プロセスを習得することは、材料の持つ可能性を最大限に引き出すために、検証済みの熱プロトコルを忠実に実行することにかかっています。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1 | 準備と装入 | ジルコニアを清掃し炉に装入し、均一な収縮を図る |

| 2 | 炉のプログラミング | 昇温速度、最高温度、保持時間、冷却速度を設定する |

| 3 | 昇温ランプ | 熱衝撃を防ぐための段階的な温度上昇 |

| 4 | 保持時間(ソーク) | 高密度化のために1350-1550°Cで30分から2時間以上保持する |

| 5 | 制御された冷却 | 内部応力や欠陥を避けるための緩やかな温度低下 |

| 6 | 取り出しと後処理 | 修復物を取り出し、オプションの仕上げ工程を行う |

KINTEKでジルコニア修復物の可能性を最大限に引き出す

あなたの歯科ラボで、最大の強度、優れた審美性、またはより速いターンアラウンドタイムを目指していますか?KINTEKの先進的な高温炉ソリューション(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、正確で信頼性の高い焼成サイクルを提供するために設計されています。強力な深層カスタマイズ機能により、お客様独自の実験的および生産的ニーズに合わせて機器を調整し、常に最適な高密度化と材料特性を保証します。

今すぐお問い合わせいただき、当社の炉がどのように焼成プロセスを強化し、お客様の結果を向上させるかをご相談ください!

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 底部昇降式ラボ用マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用