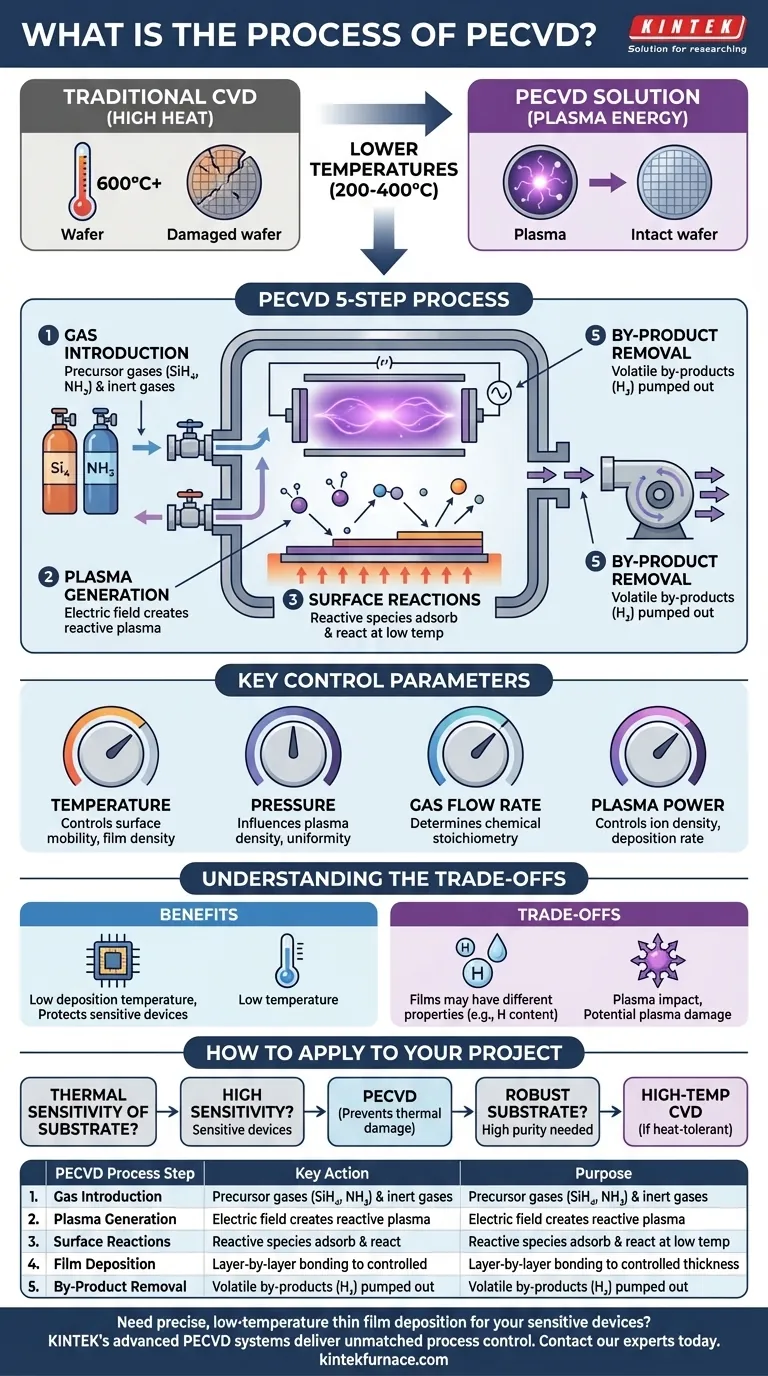

要するに、PECVDプロセスは、励起されたプラズマを使用して前駆体ガスを分解し、基板上に固体薄膜を堆積させます。これは5つのステップからなるシーケンスです。反応性ガスを真空チャンバーに導入し、電場を印加してプラズマを生成し、プラズマからの反応性種を基板表面で反応させ、層ごとに膜を形成し、最後に気体の副生成物を除去します。

現代のデバイス製造における中心的な課題は、高温による損傷効果なしに高品質の膜を堆積させることです。PECVDは、強力な熱エネルギーをプラズマエネルギーに置き換えることで、この問題を解決し、化学反応を大幅に低温で発生させることができます。

問題点:なぜ高温が障壁となるのか

従来の化学気相成長(CVD)では、極度の高温(しばしば600℃超)が化学反応を促進する原動力となります。熱エネルギーは、安定したガス分子を分解し、基板上で反応して膜を形成できるようにするために必要です。

しかし、半導体製造のような多くの先端用途では、高温は破壊的です。シリコンウェハ上のデリケートな既存のパターニングされた回路を損傷したり、変化させたりする可能性があります。この熱バジェットの制限により、異なるエネルギー源が必要とされました。

PECVDの仕組み:ステップごとの内訳

PECVD技術は、低温でエネルギー豊富なプラズマを生成することにより、熱の問題を回避します。これは通常、2枚の平行な電極を含む真空チャンバー内で行われます。

ステップ1:ガスの導入

プロセスは、慎重に測定された前駆体ガスを反応チャンバーに導入することから始まります。例えば、窒化ケイ素膜を作成するには、シラン(SiH₄)やアンモニア(NH₃)などのガスが使用され、しばしば窒素などの不活性ガスで希釈されます。

ステップ2:プラズマの生成

チャンバー内の電極間に高周波の電場または磁場が印加されます。この場がガス混合物を励起し、一部のガス分子から電子を剥ぎ取ります。

これらの自由電子が他の中性ガス分子と衝突し、イオンやその他の高反応性種のカスケードを生成します。このイオン化されたガスがプラズマであり、高温なしに巨大な化学ポテンシャルエネルギーを含んで光ります。

ステップ3:表面反応

プラズマ内で生成された反応性の化学種は、通常、従来のCVDよりもはるかに低い温度(200~400℃)に保持されている加熱された基板に向かって拡散します。

これらの活性化された分子は基板表面に吸着します。すでに高い反応性状態にあるため、目的の固体材料を形成するために容易に化学反応を起こします。

ステップ4:膜の堆積

これらの表面反応の生成物が基板に結合し、薄い固体膜を形成します。このプロセスが継続し、膜をナノメートルから数マイクロメートルの範囲で精密に制御された厚さに層状に構築します。

ステップ5:副生成物の除去

化学反応では、揮発性の副生成物(例えば、水素ガス)も生成されます。連続的な真空システムがこれらの副生成物をチャンバーから積極的に排出し、クリーンなプロセスと純粋な膜堆積を保証します。

結果の習得:主要な制御パラメータ

堆積された膜の品質、厚さ、特性は偶然ではありません。これらは、4つの主要なプロセスパラメータを正確に調整することによって制御されます。

温度

PECVDは「低温」プロセスですが、基板温度は表面移動度と化学反応速度を制御する上で依然として重要な役割を果たし、最終的な膜密度と応力に影響を与えます。

圧力

チャンバー内の圧力(通常0.1 Torr未満)は、プラズマ密度とガス分子の平均自由行程に影響を与えます。これは基板全体にわたる膜の均一性に影響します。

ガス流量

各前駆体ガスの流量は、膜の化学量論を決定します。例えば、シランとアンモニアの比率を調整すると、結果として得られる窒化ケイ素膜の特性が直接変化します。

プラズマ電力

プラズマを生成するために印加される電力(しばしば100~300 eV)は、イオンと反応性種の密度を制御します。電力が高くなると堆積速度は増加しますが、イオン衝撃による基板への損傷のリスクも高まります。

トレードオフの理解

いかなる技術にも妥協がないわけではありません。PECVDの主な利点は、デリケートなデバイスを保護する低温堆積であることです。

主なトレードオフは、膜が、高温で成長させた膜とは異なる特性を持つ可能性があることです。例えば、PECVD窒化ケイ素にはかなりの量の水素が含まれており、これはその電気的特性に影響を与える可能性があります。さらに、プラズマ自体が、注意深く制御されない場合、基板表面に物理的な損傷を引き起こすことがあります。

多くの用途では、これらは低温処理という決定的な利点のための許容できる妥協点です。

プロジェクトへの適用方法

堆積方法の選択は、基板の熱感受性と要求される膜品質に完全に依存します。

- 完成したデバイスまたは温度に敏感な材料への膜堆積が主な焦点である場合: PECVDは、熱損傷を防ぐため、ほとんどの場合正しい選択です。

- 堅牢な基板上に可能な限り最高の膜純度と密度を達成することが主な焦点である場合: 材料が熱に耐えられる限り、低圧CVD(LPCVD)のような高温プロセスの方が良い選択肢かもしれません。

最終的に、PECVDは、純粋に熱的な方法では製造不可能な複雑な多層デバイスの作成を可能にします。

要約表:

| PECVDプロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. ガス導入 | 前駆体ガス(例:SiH₄、NH₃)の導入 | 膜形成のための反応物の供給 |

| 2. プラズマ生成 | 電場を印加してプラズマを生成 | 高温なしに反応性種を生成 |

| 3. 表面反応 | 反応性種が基板上に吸着・反応 | 低温(200~400℃)での膜成長の開始 |

| 4. 膜の堆積 | 固体材料の層ごとの結合 | ナノメートルからマイクロメートルの制御された厚さの構築 |

| 5. 副生成物の除去 | 揮発性ガス(例:H₂)の排気 | チャンバーの純度と膜品質の維持 |

デリケートなデバイスのために精密な低温薄膜堆積が必要ですか? KINTEKの先進的なPECVDシステムは、当社の深い研究開発と社内製造を活用し、比類のないプロセス制御を提供します。当社のソリューションは、高品質の膜を熱損傷なしに必要とする半導体、MEMS、先端材料の研究室向けに調整されています。当社の専門家に今すぐお問い合わせいただき、当社のカスタマイズ可能なPECVD技術がお客様のプロジェクトをどのように加速できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン