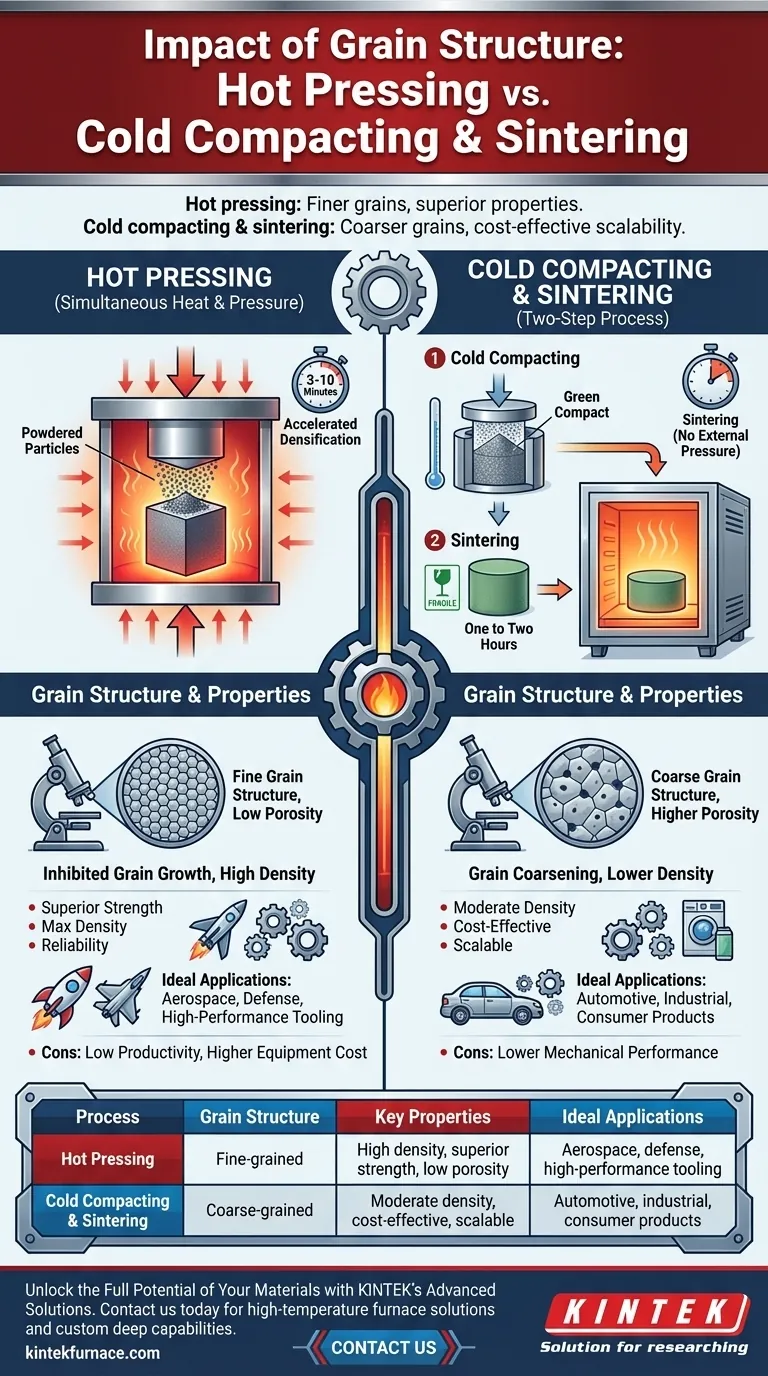

簡単に言えば、熱間プレスは一般に、より微細な粒状組織と優れた機械的特性を持つ材料を製造しますが、冷間圧縮に続く焼結は、より粗い粒状組織と性能の低下を招く可能性があります。核心的な違いは、各プロセスがどのように熱と圧力を加えるかにあり、それが部品の最終的な密度と微細構造を直接決定します。

これら2つの粉末冶金技術の選択は、根本的にトレードオフの関係にあります。熱間プレスは材料性能を最適化し、高い密度と強度を実現しますが、冷間圧縮と焼結は製造のスケーラビリティとコスト効率を優先します。

根本的な違い:プロセスのメカニズム

粒状組織への影響を理解するには、まず各プロセスの仕組みを理解する必要があります。熱と圧力のタイミングと適用が重要な変数です。

熱間プレス:熱と圧力を同時に加える

熱間プレスでは、粉末材料が単一の金型内で同時に加熱され、プレスされます。これは活性化焼結プロセスと見なされます。

外部圧力は、多孔性を減らし粒子を結合させるプロセスである緻密化を著しく加速します。これにより、従来の焼結と比較して、より低い温度またははるかに短い時間(3~10分)でプロセスを完了できます。

冷間圧縮と焼結:2段階の工程

これは連続的なプロセスです。まず、粉末は室温で目的の形状に圧縮され、脆弱な「グリーン」成形体を作成します。

次に、このグリーン成形体は、焼結と呼ばれる別の工程で炉内で加熱されます。1~2時間かかる焼結中、粒子は結合し、部品は外部圧力なしで緻密化します。

プロセスが微細構造と特性を決定する方法

プロセスのメカニズムの違いは、材料の最終的な粒径と密度に直接的かつ予測可能な影響を与え、それが機械的性能を制御します。

熱間プレス:粒成長の抑制と高密度化

熱間プレスにおける圧力の同時適用は、緻密化のための強力な駆動力となります。この効率性により、材料が高温にさらされる時間が短縮されます。

この動力学的制限は粒成長を抑制し、結果として微細な粒状組織をもたらします。空孔の排除と相まって、熱間プレスは非常に低い多孔度と理論密度に近い材料を製造し、優れた機械的強度と耐久性につながります。

冷間焼結:粒粗大化のリスク

外部圧力がない場合、焼結は材料を緻密化するために高温と長時間の露出のみに依存します。この熱への長時間の露出は、粒子が大きくなるための十分なエネルギーと機会を提供します。

粒粗大化として知られるこのプロセスは、粗い粒状組織につながります。これは依然として効果的ですが、この方法では熱間プレスと比較して残留多孔度が高くなることが多く、強度や破壊靭性などの機械的特性に悪影響を与える可能性があります。

トレードオフの理解:性能対コスト

どちらの方法も普遍的に優れているわけではなく、異なる戦略的目標に対応します。決定は、必要な材料特性と生産の現実とのバランスにかかっています。

熱間プレスの場合:最高の性能

絶対的に最高の材料性能が譲れない場合、熱間プレスは理想的な選択肢です。一貫して微細な粒状組織と最大の密度を持つ部品を提供します。

これにより、航空宇宙、防衛、高性能工具など、強度、硬度、信頼性が最重要視される要求の厳しいアプリケーションに最適です。

冷間圧縮の場合:スケーラビリティと経済性

冷間圧縮と焼結は、大量生産の粉末冶金の主力です。このプロセスは、よりシンプルで、より自動化されており、大規模生産においてはるかに費用対効果が高くなります。

熱間プレスのような最高の密度や微細な粒状組織を達成できないかもしれませんが、コストが主要な要因となる自動車、産業、消費者製品の幅広いアプリケーションに優れた特性を提供します。

考慮すべき主な欠点

熱間プレスは、バッチ式であることと、同時加熱とプレスの必要性から生産性が低いという欠点があります。装置もより複雑で高価であり、全体的なコストが高くなります。

冷間焼結の主な欠点は、粒子の粗大化と多孔度の高さにより、機械的性能が低下する可能性があり、最もミッションクリティカルな部品には不適格であることです。

アプリケーションに最適な選択をする

最終的な決定は、プロジェクトの特定の技術的および商業的要件によって導かれるべきです。

- 最大の強度と密度が主な焦点の場合:熱間プレスを選択して、可能な限り微細な粒状組織と最小の多孔度を実現してください。

- 費用対効果の高い大量生産が主な焦点の場合:スケーラビリティと経済的利点のために冷間圧縮と焼結を選択してください。

- 複雑な形状の製造が主な焦点の場合:冷間圧縮は、熱間プレス金型で製造するのが難しい複雑な形状に対して、より柔軟性があり、費用対効果が高いことがよくあります。

加工、微細構造、特性の関係を理解することで、エンジニアリング目標に完全に合致する製造経路を選択することができます。

概要表:

| プロセス | 粒状組織 | 主要特性 | 理想的な用途 |

|---|---|---|---|

| 熱間プレス | 微細粒 | 高密度、優れた強度、低多孔度 | 航空宇宙、防衛、高性能工具 |

| 冷間圧縮と焼結 | 粗大粒 | 中程度の密度、費用対効果が高い、スケーラブル | 自動車、産業、消費者製品 |

KINTEKの先進ソリューションで材料の可能性を最大限に引き出す

粉末冶金のニーズに合わせて熱間プレスと冷間圧縮のどちらを選ぶべきか迷っていませんか?KINTEKでは、卓越したR&Dと社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。最高の性能のための微細粒組織が必要な場合でも、費用対効果の高いスケーラビリティが必要な場合でも、当社は優れた結果を達成するための専門知識と機器を備えています。

今すぐお問い合わせください プロジェクトについて話し合い、当社のテーラーメイドソリューションがどのように材料特性と効率を向上させるかを発見してください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- 小型真空熱処理・タングステン線焼結炉