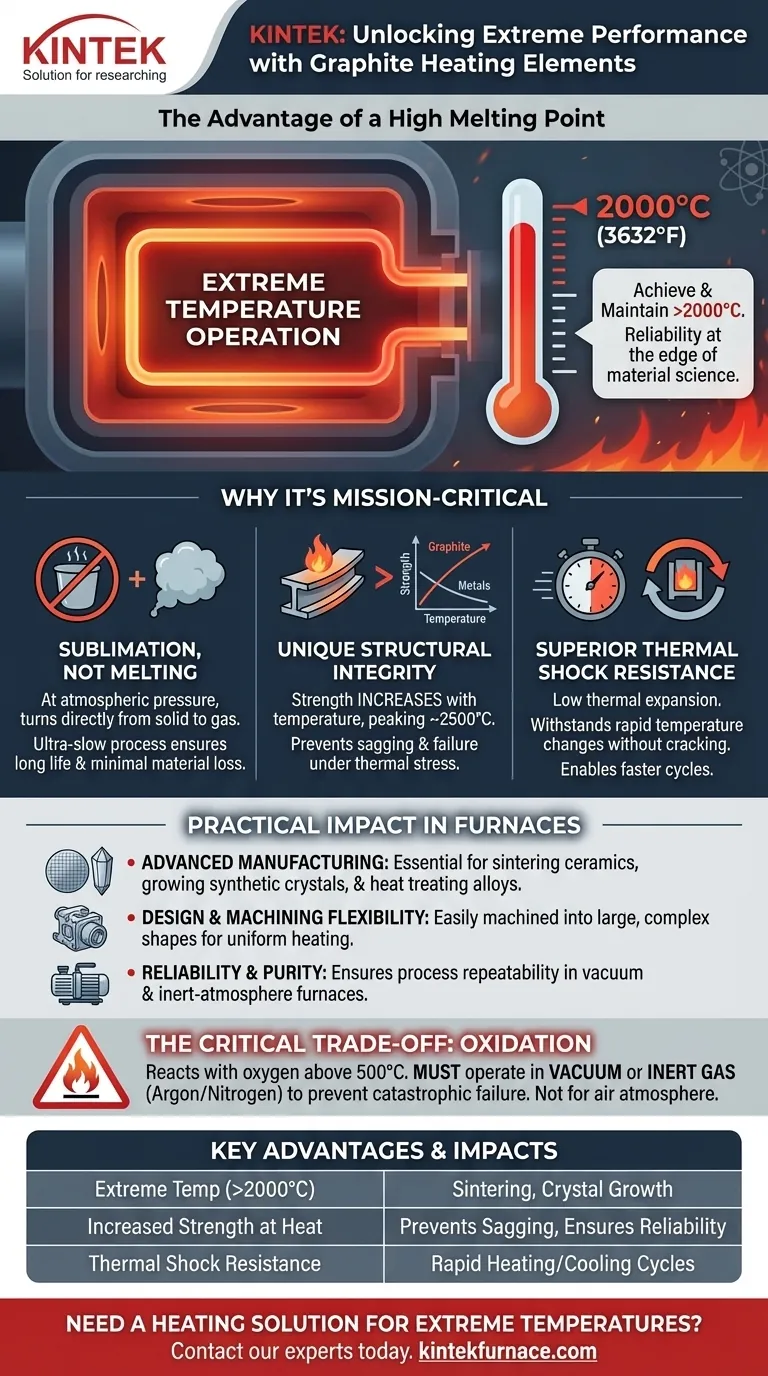

グラファイトの高い融点の主な利点は、他のほとんどの材料が機能しなくなるような極限温度でも確実に動作できることです。これにより、グラファイト発熱体は、劣化、融解、または構造的完全性を失うことなく、2000°C(3632°F)をはるかに超える温度を達成および維持できるため、高度な工業炉に不可欠なものとなっています。

核となる洞察は、グラファイトの価値が高い融点だけではなく、極限温度で現れる独自の特性の組み合わせにあるということです。弱くなる金属とは異なり、グラファイトは加熱されると強度が増し、最も要求の厳しい熱プロセスに比類のない構造安定性を提供します。

なぜ高い融点がミッションクリティカルなのか

発熱体の材料の選択は、炉の絶対的な性能上限を決定します。高温用途では、グラファイトの特性はそれ自体が特別なものです。

温度上限の定義

材料の融点は、その究極の動作限界です。グラファイトの融点は約3650°C(6602°F)と非常に高く、モリブデン(約2623°C)やタングステン(約3422°C)などの耐熱金属をはるかに超えています。

この熱耐性により、グラファイト素子は、高度なセラミックスの焼結、合成結晶の育成、特殊な金属熱処理に十分な高温のプロセス環境を作り出すことができます。

現実:融解ではなく昇華

大気圧下では、グラファイトは液体に融解しません。代わりに、固体から直接気体に昇華します。

このプロセスは、非常に高い動作温度であっても非常に遅く、発熱体が最小限の材料損失で長く予測可能な耐用年数を持つことを保証します。この安定性は、真空の純度とプロセスの再現性を維持するために不可欠です。

極度の熱下での独自の構造的完全性

これはグラファイトの最も顕著な利点です。ほとんどの材料、特に金属は、融点に近づくと軟化して引張強度を失い、たるみ、伸び、破損を引き起こします。

グラファイトは逆の挙動をします。その機械的強度は温度とともに実際に増加し、約2500°Cでピークに達します。これは、グラファイト素子が最も熱応力下にあるときに、より剛性で堅牢になることを意味し、変形を防ぎ、炉の信頼性を確保します。

高温炉における実用的な影響

グラファイトの熱特性は、真空炉および不活性雰囲気炉の優れた性能と設計の柔軟性に直接つながります。

高度な製造の実現

炭化ケイ素(SiC)の製造や高性能合金の焼鈍などのプロセスには、従来の加熱要素を瞬時に破壊するような温度と環境が必要です。グラファイトの安定性により、これらの現代の工業プロセスが可能になります。

優れた熱衝撃耐性

グラファイトは熱膨張係数が非常に低いです。加熱および冷却時の膨張と収縮が非常に少ないです。

これにより、亀裂や破損を起こすことなく急激な温度変化に耐えることができます。これはセラミック発熱体の一般的な故障モードです。この耐久性により、炉のサイクル時間を短縮し、スループットを向上させることができます。

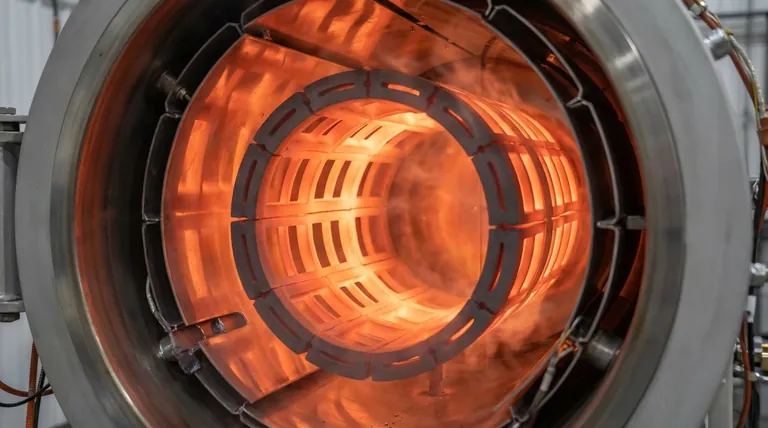

設計と加工の柔軟性

グラファイトは、大型の円筒形、複雑なロッド、または平板など、複雑な形状に容易に加工できます。

温度下でも強度と安定性を維持するため、エンジニアは、炉のホットゾーン全体にわたって優れた温度均一性を提供する大型の自立型発熱体を設計でき、これはプロセス品質にとって重要です。

トレードオフの理解:グラファイトのアキレス腱

その高温性能は比類のないものですが、グラファイトには、その使用場所と方法を決定する1つの重要な制限があります。

制御された雰囲気の決定的な必要性

グラファイトの主な弱点は、酸素との反応です。空気の存在下では、グラファイトは500°Cという低い温度で酸化(燃焼)し始めます。

この反応は要素を急速に消費し、壊滅的な故障につながります。このため、グラファイト発熱体は、空気雰囲気で動作する炉では決して使用されません。

真空または不活性ガスが不可欠な理由

酸化を防ぐために、グラファイト素子は真空中、またはアルゴンや窒素のような非反応性の不活性ガスで充填された炉内で動作させる必要があります。

この保護雰囲気は、グラファイト加熱システムにとって基本的な動作要件です。真空またはガスシステムの完全性は、要素自体と同じくらい重要です。

プロセス汚染の可能性

炭素源として、グラファイトは炉内で処理される材料と反応することがあり、この現象は浸炭として知られています。エンジニアは、ワークピースの化学組成が変化するのを避けるために、特定の金属やセラミックを処理する際にこの潜在的な相互作用を考慮する必要があります。

アプリケーションに適した選択を行う

適切な発熱体を選択するには、プロセスの要件と材料固有の特性のバランスを取る必要があります。

- 制御された雰囲気で極限温度動作(2000°C超)が主な焦点である場合:グラファイトは、その比類のない熱安定性と温度下での強度により、多くの場合、唯一の実行可能な選択肢です。

- 空気雰囲気での動作が主な焦点である場合:グラファイトは急速に酸化して故障するため、低温では金属合金素子(カンタルなど)、高温では保護された素子(炭化ケイ素など)を使用する必要があります。

- 急速な加熱/冷却サイクルと熱衝撃が主な焦点である場合:グラファイトの低い熱膨張は、熱応力下で疲労する可能性のある多くの脆いセラミックや金属よりも優れた選択肢となります。

グラファイトの独自の熱特性を理解することで、材料科学の極限において、機能的であるだけでなく根本的に信頼性の高い加熱システムを指定することができます。

要約表:

| 主な利点 | 実用的な影響 |

|---|---|

| 極限温度動作(2000°C超) | 高度なセラミックスの焼結や結晶育成などのプロセスを可能にします。 |

| 高温での強度向上 | たるみや変形を防ぎ、炉の信頼性を確保します。 |

| 優れた熱衝撃耐性 | 亀裂を生じることなく、急速な加熱および冷却サイクルを可能にします。 |

| 重要な制限 | 酸化を防ぐために真空または不活性ガス雰囲気が必要です。 |

極限温度向けの加熱ソリューションが必要ですか?

卓越した研究開発と社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様のような独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

今すぐ当社の専門家にお問い合わせください。当社の堅牢なグラファイト発熱体が、お客様の最も要求の厳しい熱プロセスに信頼性と性能をもたらす方法についてご相談ください。

ビジュアルガイド