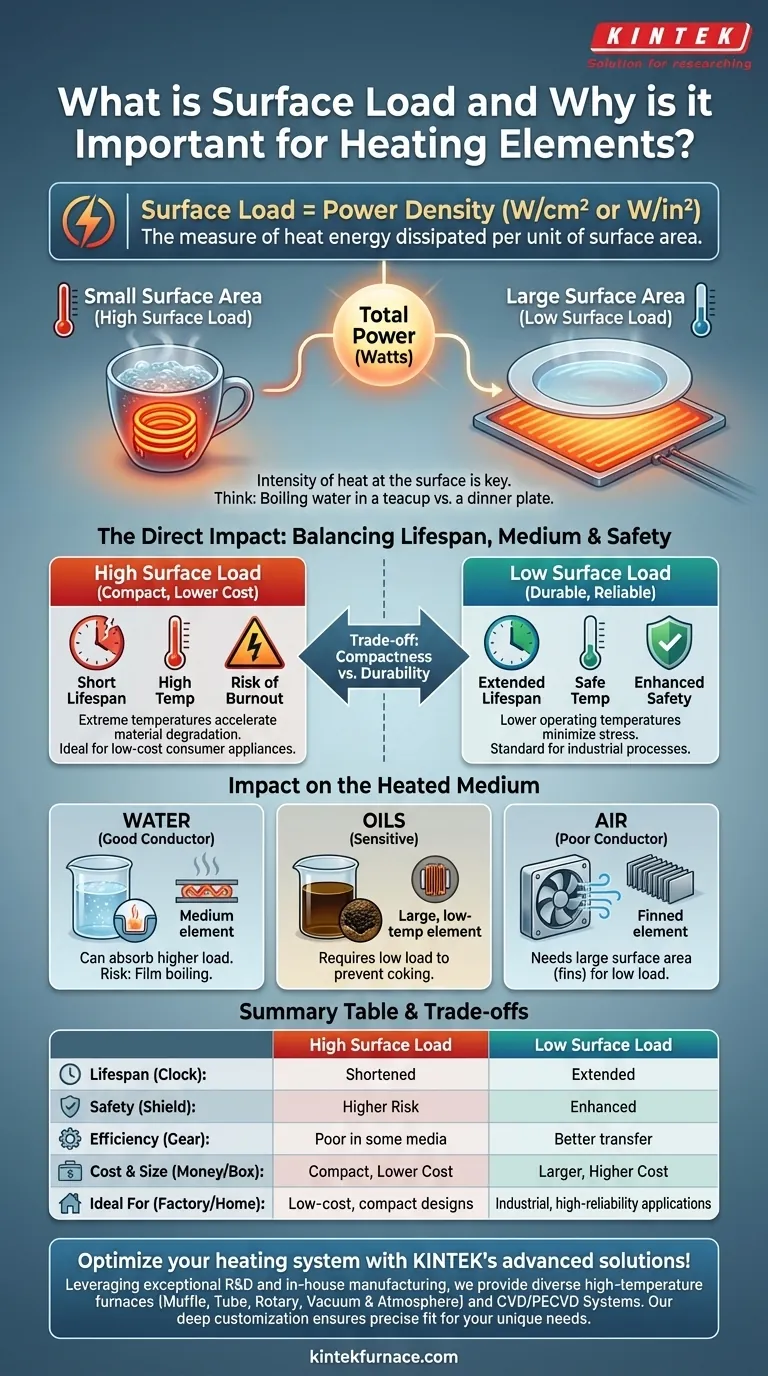

電気加熱システムの設計において、表面負荷とは、電力密度、つまり単位表面積あたりに放出される熱エネルギーの量を測定するものです。 これは、ヒーターエレメントの動作温度、耐用年数、および加熱対象の材料への影響を決定する最も重要な単一の要因です。この値を正しく設定することが、信頼性が高く長持ちするシステムと、早期に故障するシステムとを分ける違いとなります。

熱設計における中心的な課題は、単に熱を発生させることではなく、その熱を対象の媒体に伝達することです。表面負荷は、ワット/平方センチメートル(W/cm²)またはワット/平方インチ(W/in²)で表され、エレメントの電力と物理的なサイズを結びつけ、寿命と安全性を直接的に決定する重要な指標です。

基本原理:電力から熱伝達へ

表面負荷を理解するためには、まず熱がどのように発生し、なぜその集中度が重要なのかを理解する必要があります。

熱の発生

すべての抵抗加熱エレメントは単純な原理で動作します。電流が抵抗のある材料を流れると、電気エネルギーが熱エネルギーに変換されます。これが電流の基本的な発熱効果です。

発生する総電力はワット(W)で測定されます。しかし、この数値だけでは熱の強度については何もわかりません。

表面負荷の定義

表面負荷は、エレメントの総出力(ワット)を総表面積(cm²またはin²)で割ることによって計算されます。

次のように考えてください。1リットルの沸騰したお湯を大きなディナープレートに注ぐ場合と、小さなティーカップに注ぐ場合とでは、熱の総量は同じですが、ティーカップの表面での強度ははるかに高くなります。表面負荷とは、エレメント表面における熱の「強度」のことです。

面積が重要な変数である理由

特定の電力要件(例えば1000ワット)に対して、小型でコンパクトなエレメントでも、大型で広範囲にわたるエレメントでも、その出力を達成できます。

小型のエレメントは表面積が小さいため、表面負荷が高くなります。大型のエレメントは表面積が大きいため、表面負荷が低くなります。この選択は重大な結果をもたらします。

表面負荷の直接的な影響

選択する表面負荷の値は、エレメント自体、加熱対象の材料、およびシステム全体の安全性に直接影響します。

エレメントの寿命と温度

高い表面負荷は、エレメントのシースが熱を周囲の媒体に放散するために非常に高い温度に達することを強制します。この極端な温度は酸化と材料の劣化を加速させ、エレメントの耐用年数を大幅に短縮します。

逆に、低い表面負荷であれば、エレメントは同じ量の電力をはるかに低く安全な動作温度で伝達できます。これにより材料へのストレスが最小限に抑えられ、著しく長く信頼性の高い耐用年数につながります。

加熱対象の媒体への影響

適切な表面負荷は、加熱される材料によって決まります。

- 水: 熱をよく吸収するため、比較的高い表面負荷が許容されます。ただし、負荷が高すぎると膜沸騰を引き起こす可能性があり、蒸気の層がエレメントを絶縁し、熱伝達を防ぎ、過熱・故障の原因となります。

- 油: はるかに低い表面負荷が必要です。エレメント表面が熱すぎると、油が「コークス化」または炭化し、エレメントが汚損し、製品が台無しになります。

- 空気: 熱伝導性が低いです。空気を加熱するには非常に低い表面負荷が必要であり、そのため空気ヒーターはフィンを使用して表面積を劇的に増やし、効果的な熱伝達を実現します。

システムの安全性と効率

その用途に対して過度に高い表面負荷を持つエレメントは、熱を効率的に伝達できません。蓄積された熱エネルギーは、エレメントの焼損、周囲の機器の損傷、最悪の場合、火災の危険につながる可能性があります。

トレードオフの理解

表面負荷の選択は、常に性能、コスト、寿命のバランスを取る問題です。

高表面負荷:コンパクトさの誘惑

高表面負荷の主な利点は、所定の出力に対して、より小型でコンパクト、かつしばしば安価なヒーターエレメントが可能になることです。

避けられないトレードオフは、耐用年数の劇的な短縮と、加熱対象の媒体を損傷するリスクの増大です。このアプローチは、長寿命が設計の主要な推進力ではない低コストの民生用電化製品でよく見られます。

低表面負荷:耐久性の追求

低表面負荷の主な利点は、長く予測可能な耐用年数と、対象媒体を穏やかに加熱できることです。これによりシステムの信頼性が確保され、敏感な材料が保護されます。

トレードオフとして、エレメントは物理的に大きくなる必要があり、したがってしばしば高価になり、コンパクトな設計に収めるのが難しくなります。これは産業プロセスや高信頼性機器の標準です。

用途に応じた適切な表面負荷の選択

最終的な決定は、設計の主要な目的に導かれる必要があります。

- 長寿命と信頼性が主な焦点である場合: 物理的に大きなエレメントを使用して、実現可能な最も低い表面負荷を選択します。これは産業用途および重要用途の標準です。

- コンパクトな設計または低初期コストが主な焦点である場合: より高い表面負荷を使用できますが、寿命が短くなるというトレードオフを受け入れ、加熱材料との相互作用を注意深くテストする必要があります。

- 油や砂糖溶液などの敏感な流体を加熱する場合: 媒体の化学的分解(コークス化やカラメル化)を防ぐために、非常に低い表面負荷を優先する必要があります。

- 空気やその他のガスを加熱する場合: 効果的かつ安全な熱伝達のために必要な低い表面負荷を達成するために、フィン付きヒーターのような大きな表面積を持つエレメントを使用する必要があります。

結局のところ、表面負荷を習得することで、単に熱を発生させる段階を超えて、予測可能で信頼性が高く安全な熱システムを設計し始めることができるようになります。

要約表:

| 側面 | 高表面負荷 | 低表面負荷 |

|---|---|---|

| エレメントの寿命 | 高温により短縮される | 低い動作温度で延長される |

| 安全性 | 焼損や危険のリスクが高い | 安全性と信頼性が向上する |

| 効率 | 一部の媒体では熱伝達が不十分 | 熱伝達が改善され、材料が保護される |

| コストとサイズ | よりコンパクトで初期コストが低い | サイズが大きく、コストが高くなることが多い |

| 理想的な用途 | 低コスト、コンパクトな設計 | 産業用、高信頼性用途 |

KINTEKの高度なソリューションで加熱システムを最適化しましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な実験室向け高温炉オプションを提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確に適合し、信頼性と効率を今日向上させます。熱設計の目標達成をサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド