その核心において、炭化ケイ素(SiC)は、ケイ素と炭素からなる人工のセラミック化合物であり、その極めて高い硬度で知られています。電気発熱体に使用されるのは、最高1600°Cまでの高温耐性、優れた熱伝導性、そして要求の厳しい産業環境で効率的かつ信頼性の高い熱を生成するために必要な電気的特性を独自に兼ね備えているためです。

炭化ケイ素発熱体の使用は、高温用途にとって戦略的な選択です。優れた性能と急速加熱を提供する一方で、その主なトレードオフは、時間の経過とともに電気抵抗が徐々に増加することであり、これを管理するためには特殊な電力制御システムが必要です。

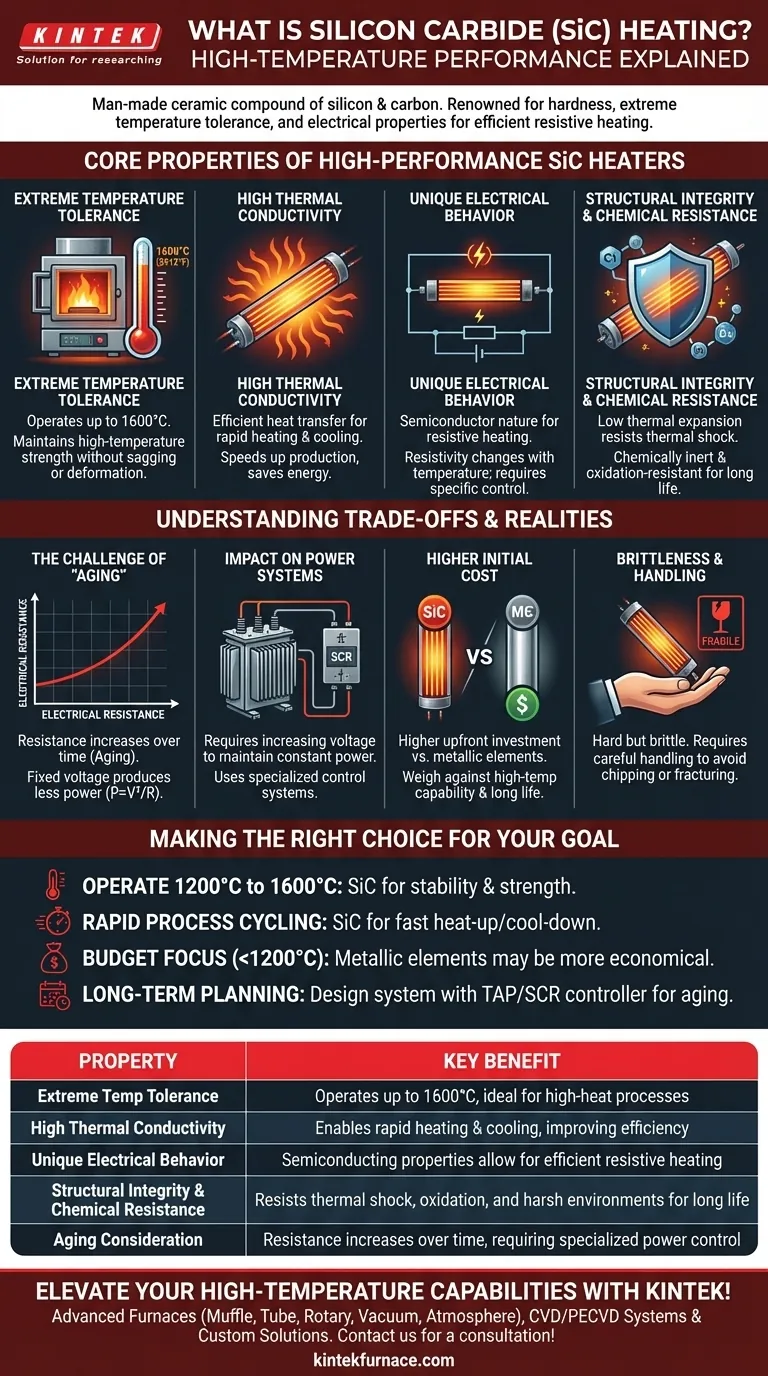

高性能ヒーターの核となる特性

SiCが高温炉の主要な材料である理由を理解するには、その物理的特性の特定の組み合わせを見る必要があります。それぞれの特性が、産業用加熱における重要な課題を解決します。

極端な温度耐性

炭化ケイ素発熱体は、炉の温度が1600°C(2912°F)まで動作できます。これはほとんどの金属発熱体の限界をはるかに超え、強烈な熱を必要とするプロセスを可能にします。

その高温強度により、熱くなったときに自重でたわんだり変形したりすることなく、構造的完全性を維持します。

高い熱伝導率

SiCは非常に効率的に熱を伝達します。この特性は、発熱体内で生成されたエネルギーが炉室に迅速かつ均一に放射されることを意味します。

実用的な利点は、急速な加熱および冷却速度です。これにより、生産サイクルが短縮され、エネルギーが節約され、加熱される材料のより正確な温度制御が可能になります。

独自の電気的挙動

SiCは半導体であり、電気を伝導しますが、金属ほど自由に伝導しません。この固有の抵抗が、電流が流れるときに熱を生成する原因となります(抵抗加熱)。

その抵抗率は温度によっても変化します。この特性は、電源および制御システムの設計において重要な要素です。

構造的完全性と耐薬品性

SiCは熱膨張率が非常に低いため、加熱および冷却されてもあまり膨張したり収縮したりしません。これにより、内部応力が大幅に低減され、多くのサイクルにわたって熱衝撃や亀裂に対して非常に高い耐性を示します。

さらに、化学的に不活性で酸化に強く、過酷なまたは反応性の高い炉雰囲気でも長寿命を可能にします。

トレードオフと現実の理解

完璧な材料はありません。SiCの卓越した性能には、ユーザーが理解することが不可欠な特定の運用上の考慮事項が伴います。

「経年劣化」の課題

SiC発熱体の最も重要な特徴は、電気抵抗が時間の経過とともに増加することです。このプロセスは経年劣化として知られています。

発熱体が経年劣化し、その抵抗が増加すると、P = V²/R の式に従って、一定の電圧では生成される電力(したがって熱)がますます少なくなります。

電力システムへの影響

経年劣化を補償するために、電源は、一定の電力出力を維持するために、発熱体の寿命にわたって増加する電圧を供給できる必要があります。

これは通常、発熱体の経年劣化に合わせてより高い電圧タップに切り替えることができる多巻線変圧器、または洗練されたSCR(サイリスタ)電力コントローラーによって実現されます。

高い初期費用

SiC発熱体とその必要な電力制御システムは、カンタル(FeCrAl)のような標準的な金属発熱体と比較して、初期投資が高くなります。

このコストは、その高い温度能力、要求の厳しい用途での長寿命、およびより大きなエネルギー効率の可能性と比較検討する必要があります。

脆性と取り扱い

他のセラミックと同様に、SiC発熱体は硬いですが脆いです。設置およびメンテナンス中に欠けたり破損したりしないように、注意して取り扱う必要があります。破損すると即座に故障につながります。

目標に合った適切な選択をする

あなたの決定は、プロセス要件、予算、および運用能力を明確に評価に基づいて行うべきです。

- 1200°Cから1600°Cの温度で動作することが主な焦点である場合: SiCは、この範囲での安定性と強度において、利用可能な最良かつ最も信頼性の高い選択肢の1つです。

- 急速なプロセスサイクルが主な焦点である場合: SiCの高い熱伝導率は、生産スループットを大幅に向上させることができる急速な加熱および冷却時間を可能にします。

- 予算が主な焦点であり、1200°C未満で動作する場合: 従来の金属発熱体は、より経済的でシンプルなソリューションであることがよくあります。

- 長期的な運用計画が主な焦点である場合: SiC発熱体の予測可能な経年劣化を管理するために、タップ付き変圧器またはSCRコントローラーを備えたシステムを設計する必要があります。

最終的に、炭化ケイ素の選択は、適切に管理された場合に利益をもたらす高温能力への投資です。

要約表:

| 特性 | 主な利点 |

|---|---|

| 極端な温度耐性 | 最高1600°Cまで動作し、高温プロセスに最適 |

| 高い熱伝導率 | 急速な加熱と冷却を可能にし、効率を向上 |

| 独自の電気的挙動 | 半導体特性により、効率的な抵抗加熱が可能 |

| 構造的完全性および耐薬品性 | 熱衝撃、酸化、過酷な環境に耐え、長寿命を実現 |

| 経年劣化の考慮 | 時間の経過とともに抵抗が増加するため、特殊な電力制御が必要 |

KINTEKで研究室の高温能力を高めましょう! 卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の深いカスタマイズにより、お客様独自の実験ニーズに正確に適合し、効率と信頼性を向上させます。加熱プロセスを最適化する準備はできていますか?今すぐお問い合わせください、オーダーメイドのコンサルテーションをご提供します!

ビジュアルガイド