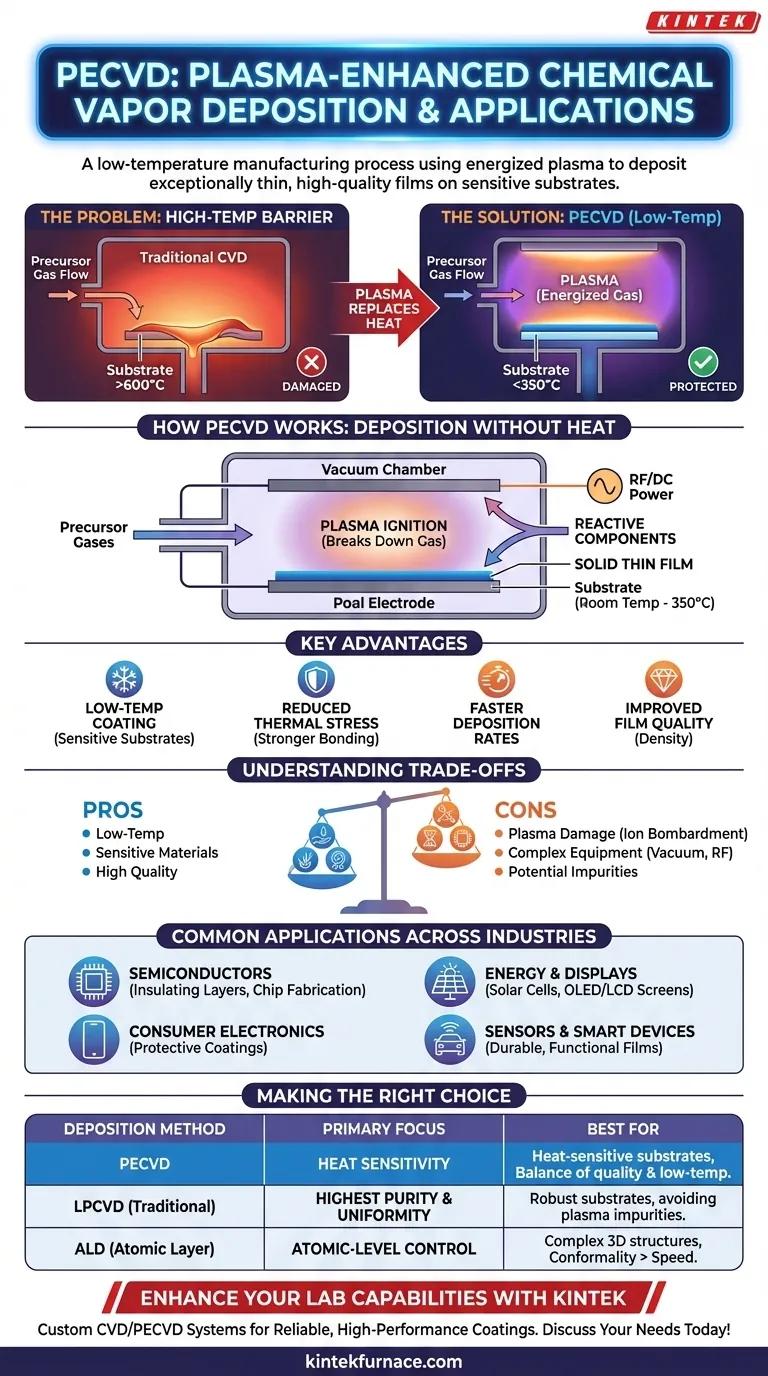

核となるのは、プラズマ増強化学気相成長法(PECVD)は、基板上に非常に薄い膜を堆積させるために使用される洗練された製造プロセスです。従来の極度の熱に頼る方法とは異なり、PECVDは活性化されたガス、すなわちプラズマを使用して、層ごとに膜を構築するために必要な化学反応を促進します。これにより、プロセスをはるかに低い温度で実行でき、現代のエレクトロニクスおよび材料科学において不可欠なものとなっています。

薄膜堆積における中心的な課題は、下層の材料を熱で損傷することなく、高品質のコーティングを適用することでした。PECVDは、熱エネルギーの代わりとしてプラズマを使用することでこれを解決し、そうでなければ処理が不可能であった温度に敏感な基板上に先進的な膜を作成できるようにします。

堆積における温度の壁:中心的な問題

従来の薄膜コーティングは、化学気相成長法(CVD)と呼ばれるプロセスに依存しています。この方法では、前駆体ガスで満たされたチャンバー内で基板を600℃を超える非常に高温に加熱します。

高温の限界

強烈な熱は、ガス分子が反応して基板表面に固体膜を堆積させるために必要な活性化エネルギーを提供します。これは効果的ですが、この高温要件には大きな制限が生じます。

ポリマー、特定の半導体デバイス、または以前に製造された集積回路など、多くの先進的な材料は、そのような熱に耐えることができません。従来のCVD温度にさらされると、それらは溶解、反り、または劣化し、コンポーネントが破壊されてしまいます。

PECVDが問題を解決する方法:熱を伴わない堆積

PECVD(プラズマ支援CVDまたはPACVDと呼ばれることもある)は、この温度の壁を克服するために特別に開発されました。それは、化学反応に活性化エネルギーが供給される方法を根本的に変えます。

プラズマの役割

PECVDは、熱エネルギーだけに頼るのではなく、反応チャンバー内にプラズマを生成することによってエネルギーを導入します。このプラズマは、電場(通常は高周波またはDC)を印加することによって生成される、高度にエネルギー化された気体の状態です。

高エネルギーのプラズマが前駆体ガス分子に衝突し、それらを反応性成分に分解します。このガスの「事前消化」により、チャンバー全体を極端な温度に加熱することなく、堆積反応が発生するために必要なエネルギーが供給されます。

堆積プロセスの説明

このプロセスは、通常室温から350℃の、はるかに低い基板温度で発生します。反応性ガスは、真空チャンバー内の平行な電極間に導入されます。

電場がプラズマを点火し、ガスを分解します。これらの反応性化学種が次に冷却された基板上に着地し、固体の高品質な薄膜を形成します。ガス混合物とプラズマ条件を正確に制御することにより、技術者は堆積層の正確な特性を調整できます。

PECVD法の主な利点

このプラズマ駆動型アプローチは、いくつかの重要な利点をもたらします。これにより、温度に敏感な基板のコーティングが可能になり、膜への熱応力が軽減され、界面での結合が強化される可能性があります。

さらに、PECVDは他の低温技術と比較して、より速い堆積速度を可能にし、より高い密度と品質の膜を生成することがよくあります。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。エネルギー化されたプラズマの使用は、純粋な熱プロセスとは異なる独自の考慮事項をもたらします。

プラズマ損傷の可能性

低温堆積を可能にする高エネルギーイオンは、極度に敏感な基板表面や膜自体に物理的損傷(イオン衝撃)を引き起こすことがあります。これには、緩和するための慎重なプロセス調整が必要です。

プロセスの複雑さと装置

PECVDシステムは、熱CVDのシステムよりも本質的に複雑です。真空チャンバー、ガス供給システム、高周波(RF)電源ジェネレーターが必要なため、装置の購入とメンテナンスのコストが高くなります。

膜化学の複雑化

プラズマ環境は複雑な化学的混合物です。これにより、水素などの他の元素が膜内に意図せず取り込まれることがあり、望ましい電気的または光学的特性が変化する可能性があります。

産業における一般的な用途

高品質の膜を低温で堆積できる能力により、PECVDは多くのハイテク分野における基盤技術となっています。

半導体および電子機器製造

PECVDは、最新の集積回路の製造に不可欠です。これは、チップ上の金属層の間に絶縁層(二酸化ケイ素や窒化ケイ素など)を堆積するために使用されますが、このプロセスは下部のトランジスタを損傷しないように低温で行う必要があります。

また、スマートフォン、ウェアラブルデバイス、ヒアラブルデバイスなどの民生用電子機器における保護コーティングや機能性コーティングの作成にも不可欠です。

エネルギーおよびディスプレイ技術

この技術は、太陽光発電(太陽電池)や、LCDやOLEDスクリーンなどの先進的なディスプレイ技術の製造で広く使用されています。デバイスの性能に不可欠な反射防止コーティングや電子的に活性な層の効率的な堆積を可能にします。

センサーおよびスマートデバイス

自動車センサーからバイオセンサー、スマートユーティリティメーターに至るまで、PECVDは信頼性の高い動作に必要な耐久性の高い高性能コーティングを提供します。これらの膜は、本質的な絶縁特性または導電特性を提供しながら、敏感なコンポーネントを環境から保護します。

目的に応じた正しい選択

堆積方法の選択は、プロジェクトの材料の制約と望ましい結果に完全に依存します。

- 熱に敏感な基板のコーティングが主な焦点である場合: PECVDは、品質と低温適合性の比類のないバランスを提供する業界標準の選択肢です。

- 堅牢な基板上で可能な限り最高の膜の純度と均一性を達成することが主な焦点である場合: 低圧CVD(LPCVD)などの従来の高温プロセスの方が優れている可能性があります。なぜなら、プラズマ誘発性の不純物の可能性を回避できるからです。

- 複雑な3D構造での原子レベルの厚さ制御が主な焦点である場合: 速度を犠牲にして優れた均一性を提供する原子層堆積(ALD)などの代替手段を検討する必要があるかもしれません。

堆積反応と高温を切り離すというPECVDの独自の能力を理解することで、次世代の先進的な材料やデバイスを構築するためにPECVDを効果的に活用できます。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | プラズマを使用して低温(室温から350℃)で薄膜を堆積させる |

| 主な利点 | 温度に敏感な基板のコーティングが可能、堆積が速い、高い膜品質 |

| 一般的な用途 | 半導体製造、太陽電池、ディスプレイ技術、センサー |

| 制限 | プラズマ損傷の可能性、装置の複雑性が高い、膜の不純物の可能性 |

先進的なPECVDソリューションで研究室の能力を向上させる準備はできましたか? KINTEKは、卓越したR&Dと社内製造を活用し、CVD/PECVDシステムを含む高温炉ソリューションを提供し、多様な研究室向けにカスタマイズされています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件を正確に満たし、半導体、エネルギーデバイスなどのための信頼性の高い高性能コーティングを提供します。今すぐお問い合わせいただき、お客様のイノベーションと効率化の目標をどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械