ボックス型抵抗加熱炉の作業室は、精密に設計された熱環境です。その中心は、極端な温度に耐えるように設計された耐火材料で作られた炉空洞、すなわち炉床で構成されています。この空洞内には熱を発生させる電気発熱体があり、効率と安全性を維持するために、アセンブリ全体が高性能の断熱材で覆われています。

作業室の構成要素を理解することは簡単ですが、それらがシステムとしてどのように機能するかを理解することが重要です。この室は単なる熱い箱ではなく、材料、エネルギー源、制御が連携して安定した均一で効率的な高温環境を作り出す、バランスの取れたシステムなのです。

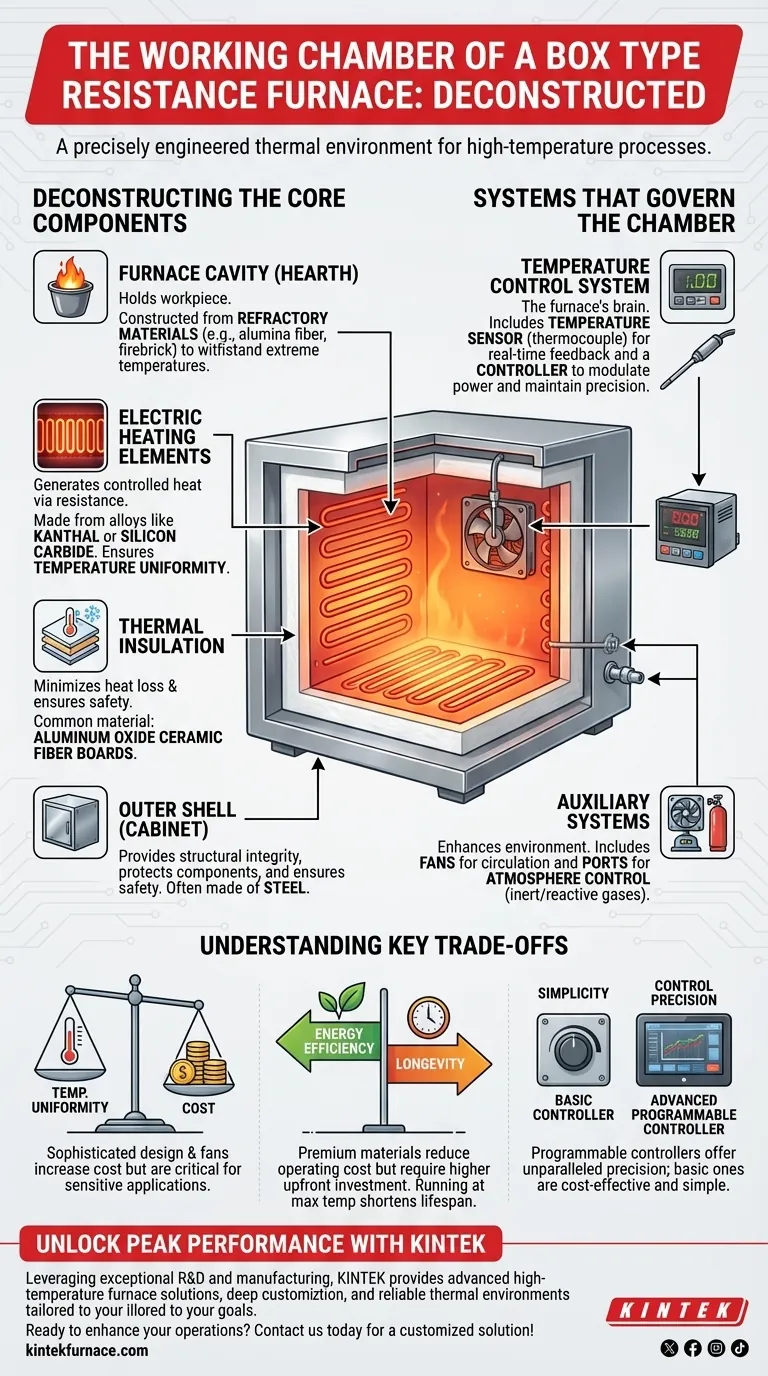

主要コンポーネントの分解

ボックス炉の性能は、その主要コンポーネントの品質と統合の直接的な結果です。各部品は明確で不可欠な機能を果たします。

炉空洞(炉床)

炉床は、ワークピースが配置されるアクティブな領域です。これは、高純度アルミナ繊維や耐火レンガなどの耐火材料で構成されています。

これらの材料は、劣化することなく極端な熱衝撃と高温に耐える能力があるため、焼結や分析などのプロセスに対して清潔で安定した環境を保証するために選ばれます。

電気発熱体

これらは熱エネルギーの源です。通常、これらはカンタル(鉄-クロム-アルミニウム)のような合金や、より高温用の炭化ケイ素のような先進的な材料で作られた抵抗線またはロッドです。

電気がこれらの素子を通過すると、その抵抗によって強烈で制御された熱が発生します。チャンバーの周りのそれらの配置は、温度均一性を直接決定する重要な設計要素です。

断熱材

高温の炉空洞と冷たい外殻の間に配置される断熱材は、効率の鍵となります。アルミナセラミックファイバーボードなどの材料が一般的に使用されます。

断熱材の主な役割は、周囲環境への熱損失を最小限に抑えることです。これにより、エネルギー消費が大幅に削減されるだけでなく、炉の外表面がオペレーターにとって安全な温度に保たれることが保証されます。

外殻(キャビネット)

アセンブリ全体は、多くの場合鋼鉄で作られた頑丈な金属シェル内に収められています。このキャビネットは構造的完全性を提供し、デリケートな内部コンポーネントを物理的損傷から保護し、作業員にとっての最終的な安全層として機能します。

チャンバーを制御するシステム

物理的なチャンバーは方程式の半分にすぎません。現代のプロセスで要求される精度で熱環境を管理するには、洗練された制御システムが必要です。

温度制御システム

これは炉の頭脳です。それは主に2つの部分で構成されています。チャンバー内に配置された温度センサー(通常は熱電対)とコントローラーです。

センサーはリアルタイムの温度フィードバックをコントローラーに提供し、コントローラーは発熱体に送られる電力を調整して、目的の温度設定値を正確に維持します。これにより、プロセスの再現性と精度が保証されます。

補助システム

用途に応じて、炉には内部環境をさらに洗練させるための補助機器が搭載されることがあります。これには、空気循環と温度均一性を向上させるためのファンや、雰囲気制御のために不活性ガスまたは反応性ガスを導入するためのポートが含まれることがあります。

主要なトレードオフの理解

炉の選択や操作には、性能特性のバランスを取ることが伴います。これらのトレードオフを理解することは、情報に基づいた決定を下すために不可欠です。

温度均一性とコスト

チャンバー全体で高い温度均一性を達成するには、洗練された発熱体の設計、戦略的な配置、および場合によっては循環ファンが必要です。これは敏感なアプリケーションにとって極めて重要ですが、これらの機能は炉の初期コストを増加させます。

エネルギー効率と寿命

高性能断熱材とエネルギー効率の高い発熱体は、電力消費を最小限に抑えることで長期的な運用コストを削減します。しかし、これらのプレミアム材料は、しばしば高い初期投資を伴います。同様に、炉を定格最高温度で長時間運転すると、発熱体の寿命が短くなる可能性があります。

制御精度と単純性

高度なプログラマブル温度コントローラーは、複雑な加熱サイクルに対して比類のない精度を提供します。より単純な単一設定点アプリケーションの場合、基本的なコントローラーの方が費用対効果が高く操作が簡単ですが、より要求の厳しいプロセスに対する柔軟性を欠きます。

目標に合った正しい選択をする

これらのコンポーネントがどのように相互作用するかを理解することで、特定の技術的および財政的要件に適合する炉を選択できるようになります。

- 高精度なラボ作業(例:分析、セラミック焼結)が主な焦点の場合: 文書化された温度均一性、高度なプログラマブルコントローラー、および清潔で非反応性の炉床材料を備えた炉を優先してください。

- 一般的な熱処理または産業生産が主な焦点の場合: 長時間の運用における信頼性とエネルギー効率を確保するために、耐久性のある発熱体と高品質の断熱材を備えた堅牢な設計に焦点を当ててください。

- 総所有コストの最小化が主な焦点の場合: 炉のエネルギー効率と、発熱体および断熱材の予想される寿命と交換コストを評価してください。

作業室の設計を徹底的に理解することが、信頼性が高く、効率的で安全な高温操作を保証するための第一歩です。

要約表:

| コンポーネント | 機能 | 主要材料 |

|---|---|---|

| 炉空洞(炉床) | ワークピースを保持し、高温に耐える | 耐火材料(例:アルミナ繊維、耐火レンガ) |

| 電気発熱体 | 制御された熱を発生させる | 抵抗合金(例:カンタル、炭化ケイ素) |

| 断熱材 | 熱損失を最小限に抑え、安全性を確保する | アルミナセラミックファイバーボード |

| 外殻(キャビネット) | 構造的完全性と安全性を確保する | 鋼鉄 |

| 温度制御システム | 正確な温度を維持する | 熱電対センサー、コントローラー |

| 補助システム | 環境(例:均一性、雰囲気)を向上させる | ファン、ガスポート |

KINTEKで高温プロセスの最高のパフォーマンスを引き出す

優れた研究開発と社内製造を活用し、KINTEKは多様なラボに先進的な高温炉ソリューションを提供します。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に対応するための強力なカスタムメイド機能によって補完されています。高精度なラボ作業、産業生産、または総所有コストの最小化に重点を置いているかどうかにかかわらず、お客様の目標に合わせて調整された、信頼性が高く、効率的で安全な熱環境を提供します。

運用の強化の準備はできましたか? カスタマイズされたソリューションについては、今すぐお問い合わせください!

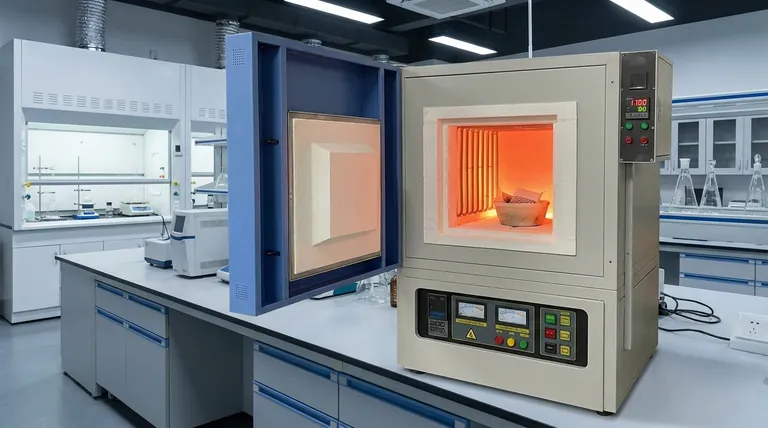

ビジュアルガイド