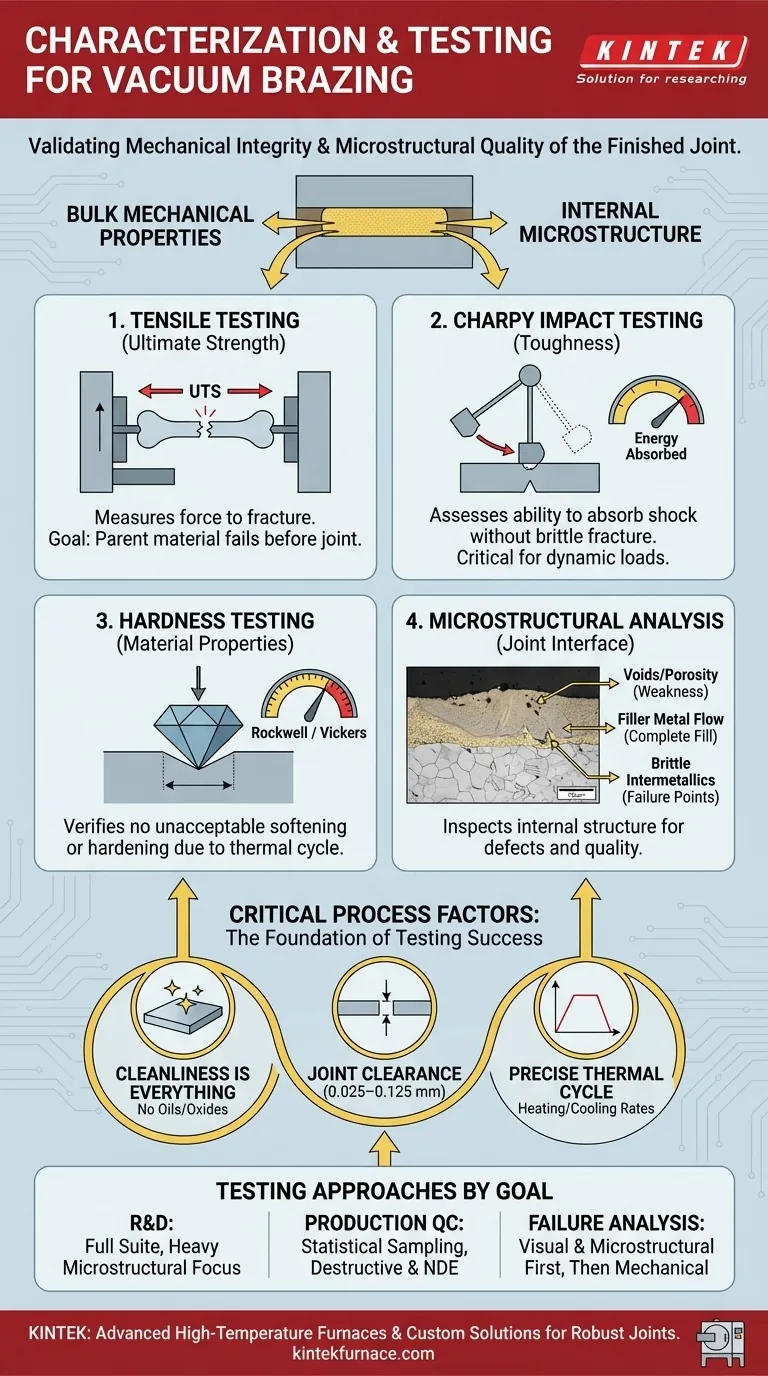

真空ろう付けでは、主に完成した接合部の機械的完全性と微細構造の品質を検証するために、特性評価および試験設備が使用されます。これには、引張試験、シャルピー衝撃試験、およびマクロおよびミクロ硬度試験を含む、強度と靭性を測定する破壊試験の組み合わせが含まれます。これらの方法は、ろう付けされたコンポーネントがその用途に必要な正確な設計仕様を満たしていることを保証し、接合プロセスが弱点や意図しない材料変化を導入していないことを検証します。

中心的な問題は単に試験装置を列挙することではなく、試験が、部品が炉に入るずっと前に成功が決定されるプロセスにおける最終的かつ重要な検証であることを理解することです。効果的な試験は、接合部の設計、清浄度、および熱サイクルに対する細心の注意が、信頼性が高く堅牢なコンポーネントを生み出したことを確認します。

なぜ試験が成功するろう付けの柱なのか

真空ろう付けは、コンポーネントの故障が深刻な結果をもたらす可能性がある航空宇宙、医療、エネルギーなどの重要度の高い産業で採用されることがよくあります。試験は単なる品質チェックではなく、プロセス開発、認証、および継続的な品質保証の不可欠な部分です。

重要用途の要求事項

ガスタービンエンジン、燃料および油圧システム、衛星コンポーネントなどの用途は、最小限の歪みで強力で漏れのない接合部を形成できるため、真空ろう付けに頼っています。これらのコンポーネントは、極端な温度、圧力、振動に耐える必要があります。試験は、ろう付け接合部がこれらのサービス条件に耐えることができるという客観的な証拠を提供します。

プロセス開発から生産管理まで

研究開発中、一連の完全な試験は、エンジニアが炉の温度、保持時間、ろう材の選択などのパラメーターを最適化するのに役立ちます。生産においては、これらの試験を統計的な基礎に基づいて戦略的に選択することで、プロセスが安定し続け、元の検証済み標準を満たす部品を生成し続けることを保証します。

主要な特性評価および試験方法

必要とされる試験は、接合部のバルク機械的特性を測定するものと、接合部の内部構造を微視的なレベルで検査するものの2つに分けることができます。

引張試験:最大強度を測定する

引張試験には、ろう付け接合部のサンプルを引き裂き、破断するまで引っ張ることが含まれます。これは接合部の**最大引張強度(UTS)**を直接測定します。目標は、ろう付け接合部よりも母材が先に破壊することであり、接合部がアセンブリの最も弱い部分ではないことを証明することです。

シャルピー衝撃試験:靭性を評価する

シャルピー試験は、突然の衝撃や衝撃荷重を吸収して破断しないようにする材料の能力を測定します。振り子が一振りして、ろう付け接合部の切り込みサンプルを叩き、破断時に吸収されたエネルギーは、その**靭性**を示します。これは、動的な力がかかるコンポーネントや、材料が脆くなる可能性がある低温で作動するコンポーネントにとって重要です。

硬度試験:材料特性を確認する

ろう付けの熱サイクルは、接合部付近の母材の硬度、ひいては強度と耐摩耗性を変化させる可能性があります。ロックウェル硬さ試験やビッカース硬さ試験などの方法を用いた硬度試験では、小さな圧子が材料に押し付けられます。この試験は、熱処理によって母材が許容できないほど軟化したり硬化したりしていないことを検証します。

微細構造解析:接合部の界面を検査する

これは、おそらく最も洞察に富む試験形式です。ろう付け接合部の断面を切り出し、研磨し、化学的にエッチングして、顕微鏡下でその内部構造を明らかにします。この**金属組織学的分析**は、以下を特定できます。

- ボイドまたはポロシティ:接合部を弱め、漏れを引き起こす可能性のある隙間。

- ろう材の流れ:合金が接合部の隙間全体に適切に充填されたことを確認します。

- 脆性金属間化合物:ろう材と母材の界面に形成される可能性があり、一般的な破壊点となる望ましくない化学化合物。

この分析は、**マイクロ硬度試験**と組み合わされることが多く、非常に小さな圧子を使用して微細な接合部界面にわたる硬度の変化を測定し、脆性領域を正確に特定します。

重要なプロセス要因の理解

不適切な準備やプロセス制御のために失敗する運命にある接合部を、どれだけ多くの試験をもってしても救うことはできません。上記の試験結果は、先行する手順がどれだけうまく管理されたかの直接的な反映です。

「清浄度がすべて」の原則

完璧な清浄度の部品と組立環境なしに真空ろう付けが成功することはありません。油分、酸化物、または汚染物質があると、ろう材が母材に適切にぬれず、付着するのを妨げ、試験で失敗するボイドや弱い結合につながります。

接合部の隙間の重要性

接合される部品間のギャップ、すなわち**接合部の隙間**は、通常**0.025 mmから0.125 mm(0.001インチから0.005インチ)**の範囲にある重要な設計パラメーターです。隙間が狭すぎると、毛細管作用によってろう材が流れ込むことができません。広すぎると、完全に充填されず、弱く多孔質な接合部になります。

熱サイクルの両刃の剣

熱サイクルはろう材を溶かすために必要ですが、応力を誘発したり、歪みを引き起こしたり、母材に望ましくない冶金学的変化を引き起こしたりする可能性もあります。アセンブリ全体の完全性を損なうことなく強力な接合部を達成するためには、加熱速度、保持時間、冷却速度を正確に制御することが不可欠です。

お客様のプロジェクトの試験へのアプローチ方法

必要となる特定の試験体制は、お客様の目標によって異なります。

- **研究開発が主な焦点の場合:**プロセスの変動が接合部の品質に微視的レベルでどのように直接影響するかを理解するために、微細構造解析を重点的に行い、一連の試験をすべて実施します。

- **生産品質管理が主な焦点の場合:**破壊試験(引張試験など)については統計的なサンプリングに依存し、適用可能な非破壊検査(NDE)によって補完し、継続的なプロセス安定性を保証します。

- **故障解析が主な焦点の場合:**根本原因を確認するために機械試験を使用する前に、故障モードとその発生源を特定するために徹底的な目視および微細構造解析から開始します。

最終的に、堅牢な試験戦略は、真空ろう付けを複雑な技術から信頼性が高く再現性のある工学科学へと変えます。

要約表:

| 試験方法 | 目的 | 主要な測定値 |

|---|---|---|

| 引張試験 | 接合部の強度を測定する | 最大引張強度(UTS) |

| シャルピー衝撃試験 | 衝撃下での靭性を評価する | 破断時に吸収されたエネルギー |

| 硬度試験 | 材料特性の変化を確認する | ロックウェル、ビッカース硬度値 |

| 微細構造解析 | 接合部界面の品質を検査する | ボイド、ろう材の流れ、金属間化合物 |

実験室向けに信頼性の高い真空ろう付けソリューションをお探しですか? KINTEKでは、優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉を提供しています。強力な深部カスタマイズ能力により、航空宇宙、医療、エネルギー分野における重要用途向けの堅牢な接合部を保証し、お客様固有の実験要件に正確に対応します。今すぐお問い合わせいただき、テーラーメイドのサポートでろう付けプロセスを強化しましょう!

ビジュアルガイド