高性能膜作製のための強力な技術である一方で、化学気相成長法(CVD)にはいくつかの主要な要因による制約があります。その高温要件は耐熱性材料への使用を限定し、プロセスはマスキングなしで露出したすべての表面をコーティングし、物理的なチャンバーの寸法は一度に処理できる部品のサイズと数量を制限します。これらの要因は、プロセスの複雑さや安全性の懸念と相まって、その実際的な限界を定義します。

化学気相成長法の課題は単なる技術的な障害ではなく、材料適合性、プロセスの規模、安全性、コストに関わる根本的な運用のトレードオフです。これらの制限を理解することは、CVDが特定のアプリケーションにとって実行可能で効率的な解決策であるかどうかを判断するために極めて重要です。

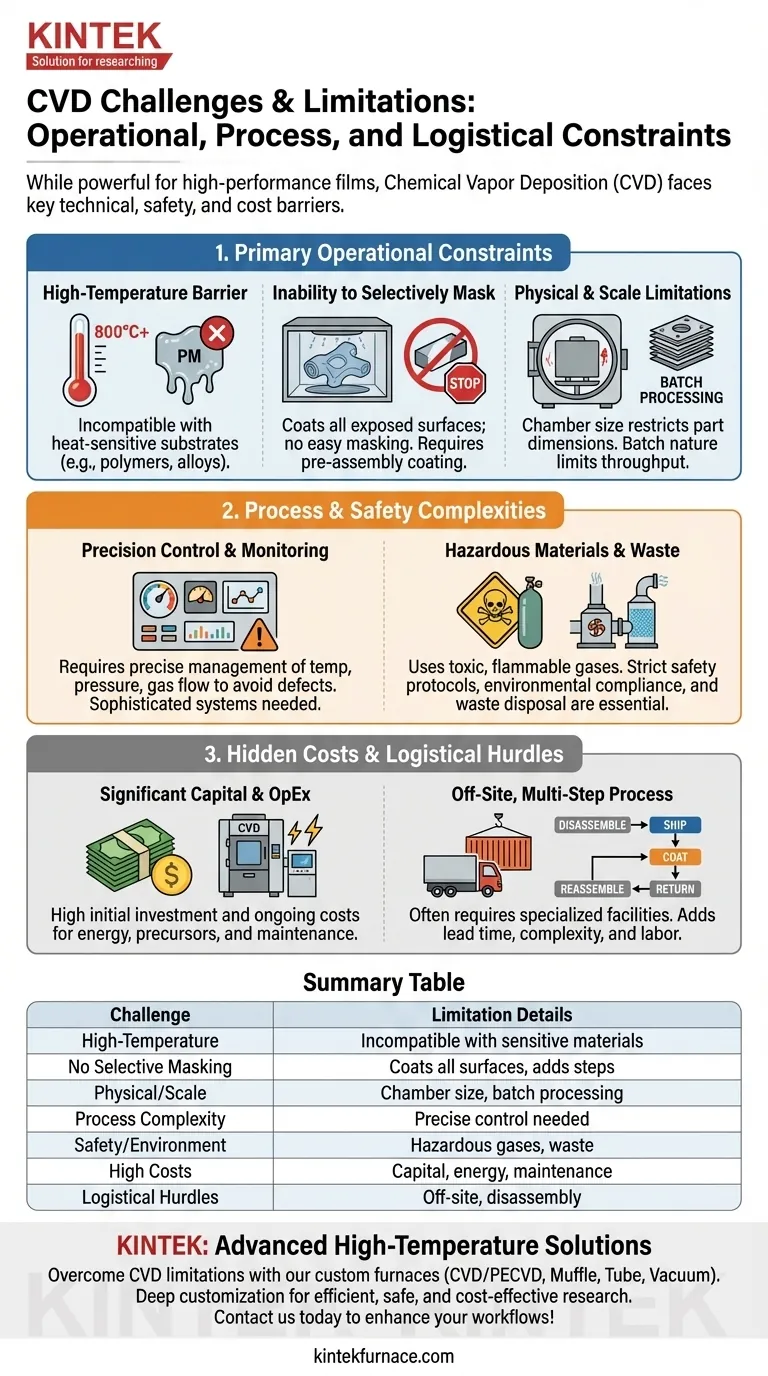

主要な運用上の制約の解剖

CVDを適切に評価するためには、まずその固有の物理的および熱的な境界を理解する必要があります。これらの制約は、プロセスが当初から特定の材料や生産規模に適しているかどうかを決定することがよくあります。

高温の障壁

多くのCVDプロセスでは、目的の膜を形成するための化学反応を開始するために、しばしば摂氏数百度という高温が必要です。

この高温は、ポリマーや特定の金属合金などの温度に敏感な基板とは両立しません。これらは溶融、反り、または構造的完全性を失う可能性があります。これは、成功裏にコーティングできる材料の範囲を根本的に制限します。

選択的マスキングができないこと

CVDは、「全か無か」のプロセスであり、反応チャンバー内で前駆体ガスに露出したすべての表面をコーティングします。

特定の領域をコーティングされないようにマスクするための簡単で標準的な方法はありません。これは、部品を組み立て前に個別にコーティングする必要があることが多く、製造ワークフローに複雑さを加えることを意味します。

物理的および規模の制限

成膜は密閉された真空チャンバー内で行われ、このチャンバーの寸法がコーティングできる部品の最大サイズを決定します。

さらに、チャンバーの容量は一度のバッチで処理できる部品の数を制限します。このバッチ処理への依存は、特に大量生産の場合、リードタイムの延長とスループットの低下を招く可能性があります。

プロセスと安全性の複雑さの理解

物理的な制限を超えて、CVDは制御システム、安全インフラストラクチャ、専門家の監督への多大な投資を必要とする技術的に要求の厳しいプロセスです。

精密制御の必要性

CVD膜の品質は、温度、圧力、ガス濃度、流量など、複数の変数の正確な管理に依存します。

最適なパラメーターからわずかな逸脱であっても、膜の欠陥、密着不良、または不均一な厚さにつながる可能性があります。これには、洗練された制御システムと厳格なプロセス監視が必要です。

有害物質の取り扱い

CVDに使用される前駆体化学物質は、しばしば有毒、可燃性、または腐食性のガスです。

これらの物質の取り扱いには、リスクを軽減するために専門的な機器、フェイルセーフシステム、高度な訓練を受けた人員が必要です。厳格な安全手順は譲れません。

環境および廃棄物管理

CVDプロセスは、未反応の前駆体ガスやその他の揮発性化合物を含む有害な副産物を生成する可能性があります。

効果的な排気換気、ガス洗浄システム、および適切な廃棄物処理は、環境コンプライアンスと職場安全のために不可欠であり、運用上のオーバーヘッドを増加させます。

隠れたコストとロジスティクスのハードル

CVDを使用する総コストは、装置自体を超えるものです。ロジスティクスと経済的な現実は、多くのプロジェクトにとって困難な選択肢となる可能性があります。

多大な設備投資と運用コスト

CVD装置(反応チャンバー、真空ポンプ、ガス処理システムを含む)の初期投資は莫大です。

継続的な運用コストも、加熱のためのエネルギー消費、高純度前駆体ガスの価格、および複雑な安全・廃棄物管理システムのメンテナンスにより高くなります。

社外の複数ステッププロセス

CVDは、標準的な工場現場で実行できるプロセスではありません。専用の専門施設が必要です。

この社外性はロジスティクスの課題をもたらし、部品をコーティングのために出荷する必要があります。さらに、複雑な製品はコーティングのために個々のコンポーネントに完全に分解され、その後再組み立てされる必要があり、全体の生産サイクルに多大な労力と時間を追加します。

あなたのアプリケーションにとってCVDは正しい選択ですか?

適切なコーティング技術を選択するには、その能力と制限のバランスを取る必要があります。これらの点をガイドとして使用し、CVDがプロジェクトの目標と一致するかどうかを判断してください。

- もしあなたの主な焦点が耐熱性基板上の究極の膜品質である場合:CVDは、例外的に純粋で高密度で密着性の高いコーティングを生成するため、その複雑さにもかかわらず、引き続き最良の選択肢です。

- ポリマーや特定の合金などの温度に敏感な材料を扱っている場合:低温で動作するプラズマ強化CVD(PECVD)や物理気相成長法(PVD)などの代替手段を検討する必要があります。

- 非常に大きな部品のコーティングが必要な場合、または大量生産を必要とする場合:CVDのバッチ処理性質とチャンバーサイズ制限は、他のコーティング方法をより経済的かつ実用的にする可能性があります。

- 運用の単純さと社内処理が重要な場合:CVDのロジスティクス、安全性、コストのオーバーヘッドは、それを不向きにします。品質のニーズを満たすのであれば、より単純な方法が適しているかもしれません。

これらの実際的な制約を材料と性能の目標と照らし合わせることで、明確で自信を持った決定を下すことができます。

要約表:

| 課題 | 制限の詳細 |

|---|---|

| 高温の障壁 | ポリマーなどの熱に敏感な材料とは両立せず、基板の選択肢を制限する。 |

| 選択的マスキングができないこと | 露出したすべての表面をコーティングするため、組み立て前のコーティングが必要になり、製造工程が増える。 |

| 物理的および規模の制限 | チャンバーサイズが部品の寸法を制限し、バッチ処理がスループットを低下させる。 |

| プロセスの複雑さ | 膜欠陥を避けるために、温度、圧力、ガス流量の正確な制御が必要。 |

| 安全性と環境への懸念 | 有害なガスや副産物を伴うため、専門的な取り扱いと廃棄物管理が必要。 |

| 高コスト | 多額の設備投資と、エネルギーおよびメンテナンスに関する継続的な運用費用。 |

| ロジスティクスのハードル | 社外での処理が必要な場合が多く、リードタイムの延長や分解の必要性が生じる。 |

研究室での高温用途におけるCVDの制限に直面していますか?KINTEKは、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉を含む高度な高温炉ソリューションを専門としています。優れた研究開発力と社内製造能力により、お客様固有の実験ニーズに正確に対応するための深いカスタマイズを提供し、効率的で安全かつ費用対効果の高いプロセスを保証します。コーティングワークフローを強化し、これらの課題を克服する方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械