複雑な形状の部品にとって、真空浸炭の主な利点は、歪みを最小限に抑えるその並外れた能力です。これは、高度に制御可能な加熱と、熱応力を軽減するあまり厳しくないガス焼入れプロセスによって達成され、複雑な形状の部品の反りを防ぎます。

真空浸炭の中核的な利点は、浸炭工程だけでなく、それが提供する総合的なプロセス制御にあります。加熱と冷却(焼入れ)の両サイクルを正確に管理することで、従来の熱処理において複雑な部品を悩ませていた熱衝撃と歪みの根本的な問題を解決します。

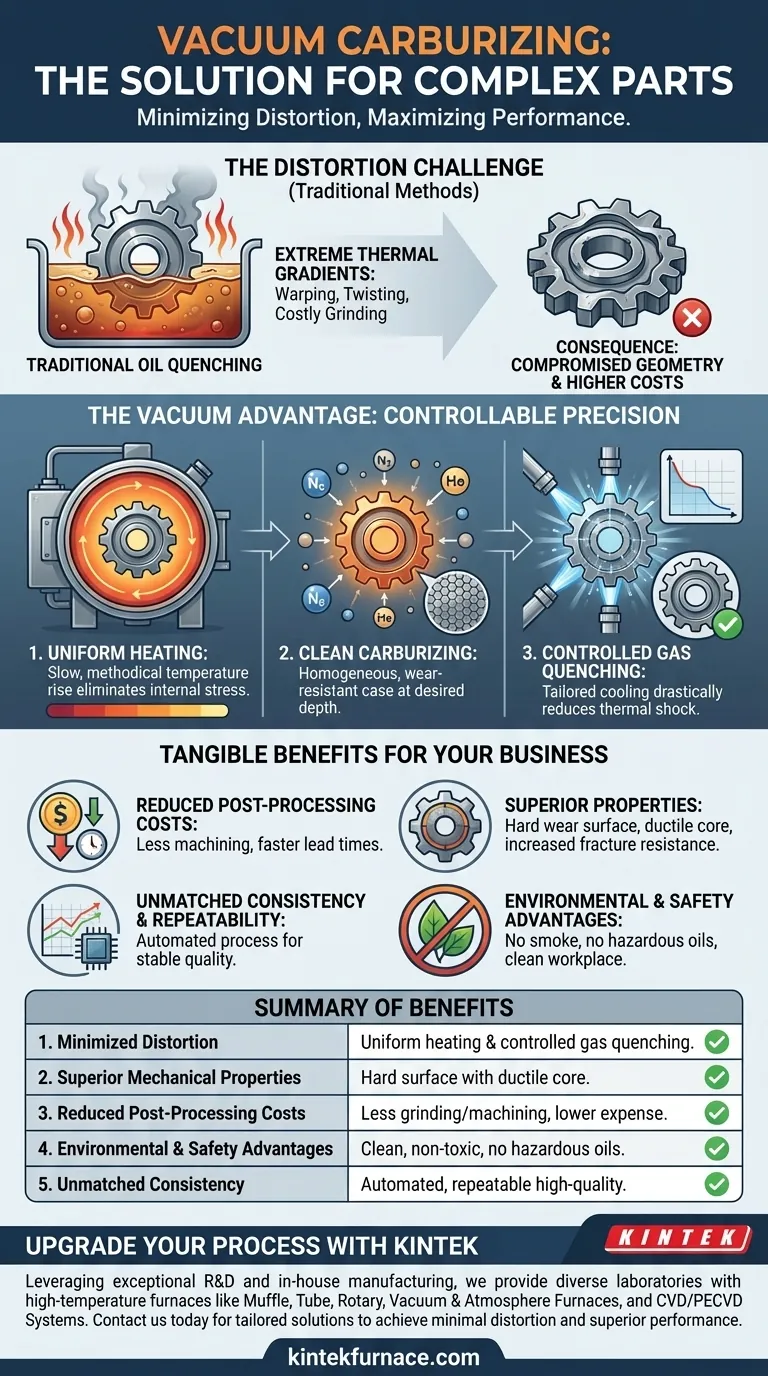

なぜ歪みが複雑な部品の敵なのか

従来の方法の問題点

従来の雰囲気浸炭とその後の油焼入れは、極端な熱勾配を引き起こします。高温の複雑な部品が冷たい油に浸されると、異なる部分が非常に異なる速度で冷却されます。

薄い部分は瞬時に冷却・収縮しますが、厚い部分は高温のまま膨張します。この熱応力の内部的な戦いが、部品の最終的な形状を反らせ、ねじれ、歪ませる原因となります。

結果:コストと妥協

この歪みにより、製造業者は高価で時間のかかる二次加工を余儀なくされます。多くの場合、部品を規定の公差に戻すために研磨、矯正、または硬質加工が必要となり、かなりのコストと生産の遅延が発生します。

真空浸炭が歪み問題を解決する方法

ステップ1:精密で均一な加熱

真空炉は、非常に調整可能な加熱速度を可能にします。複雑な部品の場合、温度をゆっくりと methodical に上昇させることができ、最も厚いコアから最も薄いフィンまで、部品全体が均一な温度に達することを保証します。

これにより、初期加熱段階で発生する内部応力が排除され、安定したプロセスの基礎が築かれます。

ステップ2:クリーンで均質な浸炭

真空環境では、浸炭プロセスは非常にクリーンです。これにより、所望の深さで高度に均質な硬化層を持つ優れた冶金組織が得られます。

この均一性により、部品のすべての表面で一貫した耐摩耗性が保証され、複雑な接触点を持つコンポーネントにとって非常に重要です。

ステップ3:ガス焼入れの決定的な利点

激しい油焼入れの代わりに、真空浸炭は高圧ガス(窒素やヘリウムなど)を使用して部品を冷却します。このガスの圧力と速度は精密に制御できます。

これにより、冷却速度を部品の形状と材料に特化して調整できます。制御された、あまり厳しくない焼入れは熱衝撃を大幅に軽減し、歪みを最小限に抑える上で最も重要な要因となります。

具体的なメリットの理解

後処理コストの削減

歪みが原因で発生する問題が根源で最小限に抑えられるため、修正研削や加工の必要性が大幅に削減されるか、あるいは排除されます。これは、総製造コストの削減とリードタイムの短縮に直結します。

優れた機械的特性

部品は硬く耐摩耗性の表面を形成しつつ、より柔らかく延性のあるコアを保持します。この組み合わせは高性能アプリケーションに最適であり、柔らかいコアが衝撃や衝撃応力を吸収できるため、破壊に対する耐性が向上します。

比類のない一貫性と再現性

真空浸炭プロセス全体は通常、自動化されており、マイクロプロセッサによって制御されます。すべての重要なパラメータが監視され記録されるため、バッチ内のすべての部品、およびその後のすべてのバッチがまったく同じ処理を受けます。これにより、安定した再現性のある品質が保証されます。

環境および安全上の利点

真空浸炭は環境に優しいプロセスです。煙やCO2排出がなく、危険な焼入れ油の管理と廃棄の必要がなくなるため、クリーンで無毒な作業環境が実現します。

目標に応じた適切な選択

熱処理プロセスを選択するには、部品の複雑さ、性能要件、および総コストのバランスを取る必要があります。

- 高精度部品の歪みを最小限に抑えることが最優先事項である場合:ガス焼入れを伴う真空浸炭は、冷却サイクルを比類なく制御できるため、決定的な選択肢となります。

- 最高の冶金的一貫性を達成することが最優先事項である場合:真空プロセスのクリーンで高度に制御された再現性の高い性質により、重要なコンポーネントに優れた予測可能な結果が保証されます。

- わずかな歪みが許容される単純な形状の処理が最優先事項である場合:従来の雰囲気浸炭と油焼入れは、重要度の低いアプリケーションにとっては、より費用対効果の高い選択肢であり続ける可能性があります。

最終的に、真空浸炭への投資は、より高いプロセスコストを、より低い総部品コストと優れたエンジニアリング性能と引き換える戦略的な決定です。

概要表:

| 利点 | 主な詳細 |

|---|---|

| 歪みの最小化 | 均一な加熱と制御されたガス焼入れにより達成され、複雑な形状の反りを低減します。 |

| 優れた機械的特性 | 破壊抵抗と耐久性を向上させるための、硬く耐摩耗性の表面と延性のあるコア。 |

| 後処理コストの削減 | 研削や機械加工の必要性が少なくなり、総製造費用とリードタイムが削減されます。 |

| 環境および安全上の利点 | 煙、CO2排出、危険な油がなく、クリーンで無毒な作業環境を確保します。 |

| 比類のない一貫性と再現性 | マイクロプロセッサ制御による自動化されたプロセスにより、すべてのバッチで安定した高品質な結果が得られます。 |

KINTEKの高度なソリューションで熱処理プロセスをアップグレードしましょう! 卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な高温炉を様々な研究室に提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確に合致させ、複雑な部品の歪みを最小限に抑え、優れた性能を実現するお手伝いをします。今すぐお問い合わせください、当社のオーダーメイドの炉ソリューションがどのように効率を向上させ、コストを削減できるかについてご相談ください!

ビジュアルガイド