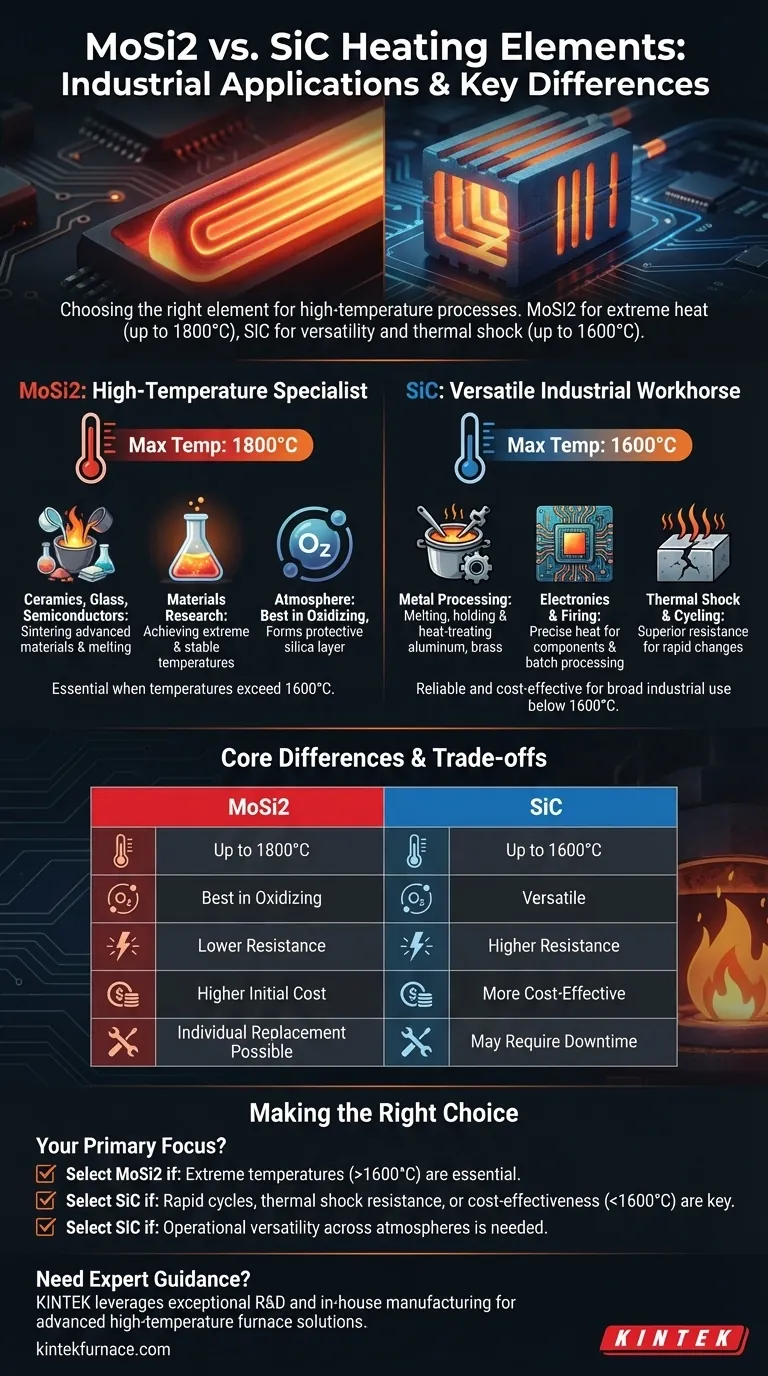

産業現場では、二ケイ化モリブデン(MoSi2)と炭化ケイ素(SiC)のヒーターエレメントは、それぞれ異なる高温用途のために選ばれます。MoSi2は、セラミックスの焼結やガラスの溶解など、最も過酷な温度プロセスに主に使用されます。SiCは、金属処理やエレクトロニクス製造など、より広範な用途で多用途な主力製品として機能し、特に温度が1600°C未満に保たれる場合に適しています。

MoSi2とSiCの選択は、基本的に最大動作温度と雰囲気条件によって決まる決定です。MoSi2は、酸化雰囲気下での最高温度(最大1800°C)のスペシャリストであり、一方SiCは、わずかに低い温度でより高い汎用性と熱衝撃耐性を提供します。

MoSi2:高温スペシャリスト

二ケイ化モリブデン(MoSi2)エレメントは、極端な温度で確実に機能する能力によって定義されます。その有効性は、酸化雰囲気中で保護的なシリカガラス層が形成されることに根ざしています。

主要な用途:セラミックス、ガラス、半導体

プロセス温度が1600°Cに近づくか、それを超える場合、MoSi2が選択されるエレメントとなります。これは、先進セラミックスの焼結、特殊ガラスの溶解、および半導体製造の特定の段階に不可欠です。

これらの高温で安定性を維持する能力は、他の材料では失敗するようなプロセスにおいて、製品の品質と一貫性を保証します。

主要な用途:材料研究

研究室およびR&D炉では、新しい材料の開発とテストのために、非常に高温で安定した温度を達成することが極めて重要です。MoSi2エレメントは、この要求の厳しい環境に必要な熱を提供します。

SiC:多用途な産業用主力製品

炭化ケイ素(SiC)エレメントは、優れた機械的強度、高い熱伝導率、および熱衝撃耐性で高く評価されています。これらは、幅広い産業プロセスのための信頼性が高く、しばしばより費用対効果の高い選択肢となります。

主要な用途:金属加工と処理

SiCは、アルミニウムや真鍮などの金属の溶解、保持、熱処理を行う炉で広く使用されています。その堅牢性と均一な熱分布は、これらの過酷な重工業環境に最適です。

主要な用途:エレクトロニクスおよび焼成プロセス

電子部品の製造や一般のセラミックス・ガラスの焼成において、SiCは正確で信頼性の高い熱を提供します。急速な加熱・冷却サイクルを処理できる能力は、バッチ処理に特に効果的です。

根本的な違いの理解

正しいエレメントを選択するには、アプリケーション名を超えて、根本的なプロセス要件を分析する必要があります。MoSi2とSiCの材料特性が、それらの理想的な使用例を決定します。

動作温度:主要な決定要因

最も重要な違いは最大温度です。MoSi2エレメントは、空気中で最大1800°C(3272°F)の温度で動作できます。

SiCエレメントの最大動作温度は低く、通常は約1600°C(2912°F)です。この閾値を下回るプロセスでは、SiCが実行可能な候補となります。

雰囲気条件

MoSi2は、保護的な石英ガラス層を形成する**酸化雰囲気**で最もよく機能します。還元雰囲気で使用すると劣化につながる可能性があります。

対照的に、SiCはより多用途であり、さまざまな雰囲気で使用できるため、プロセス設計においてより大きな柔軟性を提供します。

熱衝撃とサイクリング

SiCは、高い熱伝導率と機械的強度により、**熱衝撃**に対して優れた耐性を示します。これは、急速な起動、シャットダウン、または頻繁な温度変化を必要とするアプリケーションに理想的です。

トレードオフの理解

客観的な決定には、コスト、メンテナンス、および運用上の制約も考慮する必要があります。

初期コスト対必要温度

1600°Cを大きく下回る温度で動作するアプリケーションの場合、SiCはしばしばより費用対効果の高いソリューションとなります。MoSi2のプレミアムコストは、その高い温度能力が不可欠な場合にのみ正当化されます。

エレメントのメンテナンスと寿命

MoSi2の実用的な利点は、炉全体を再構築するためにシャットダウンすることなく、個々の損傷したエレメントを交換できる場合があることです。SiCエレメントは構造的に剛性が高いため、交換にはより大きなダウンタイムが必要になる場合があります。

プロセスに最適な選択を行う

特定の、譲れない産業用加熱アプリケーションの要件に基づいて決定を下してください。

- 可能な限り最高の温度(1600°C超)に到達することを主な焦点とする場合:極度の熱における比類のない性能のためにMoSi2を選択してください。

- 急速な加熱サイクルまたは熱衝撃耐性を主な焦点とする場合:動的な環境における優れた機械的および熱的特性のためにSiCを選択してください。

- 1600°C未満のアプリケーションで費用対効果を主な焦点とする場合:SiCは通常、性能と価値の最良のバランスを提供します。

- さまざまな雰囲気での運用上の多様性を主な焦点とする場合:SiCは、酸素に依存するMoSi2と比較して、より大きな柔軟性を提供します。

特定の運用上の要求と各材料の基本的な特性を一致させることにより、産業プロセスにとって最も信頼性が高く効率的なヒーターエレメントを選択できます。

概要表:

| 特徴 | MoSi2ヒーターエレメント | SiCヒーターエレメント |

|---|---|---|

| 最大動作温度 | 最大1800°C | 最大1600°C |

| 主な用途 | セラミックス焼結、ガラス溶解、半導体、材料研究 | 金属加工、エレクトロニクス、焼成プロセス |

| 雰囲気の適合性 | 酸化雰囲気で最適 | さまざまな雰囲気で多用途 |

| 熱衝撃耐性 | 低い | 高い |

| コストに関する考慮事項 | 高温ではコストが高いが正当化される | 1600°C未満ではより費用対効果が高い |

産業プロセスに最適なヒーターエレメントの選択について専門家のガイダンスが必要ですか? KINTEKでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件に正確に対応するための強力な深層カスタマイズ機能があります。セラミックス、ガラス、金属、エレクトロニクスのいずれの分野であっても、効率と信頼性のために加熱アプリケーションを最適化するお手伝いができます。KINTEKがお客様の高温の課題をどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド