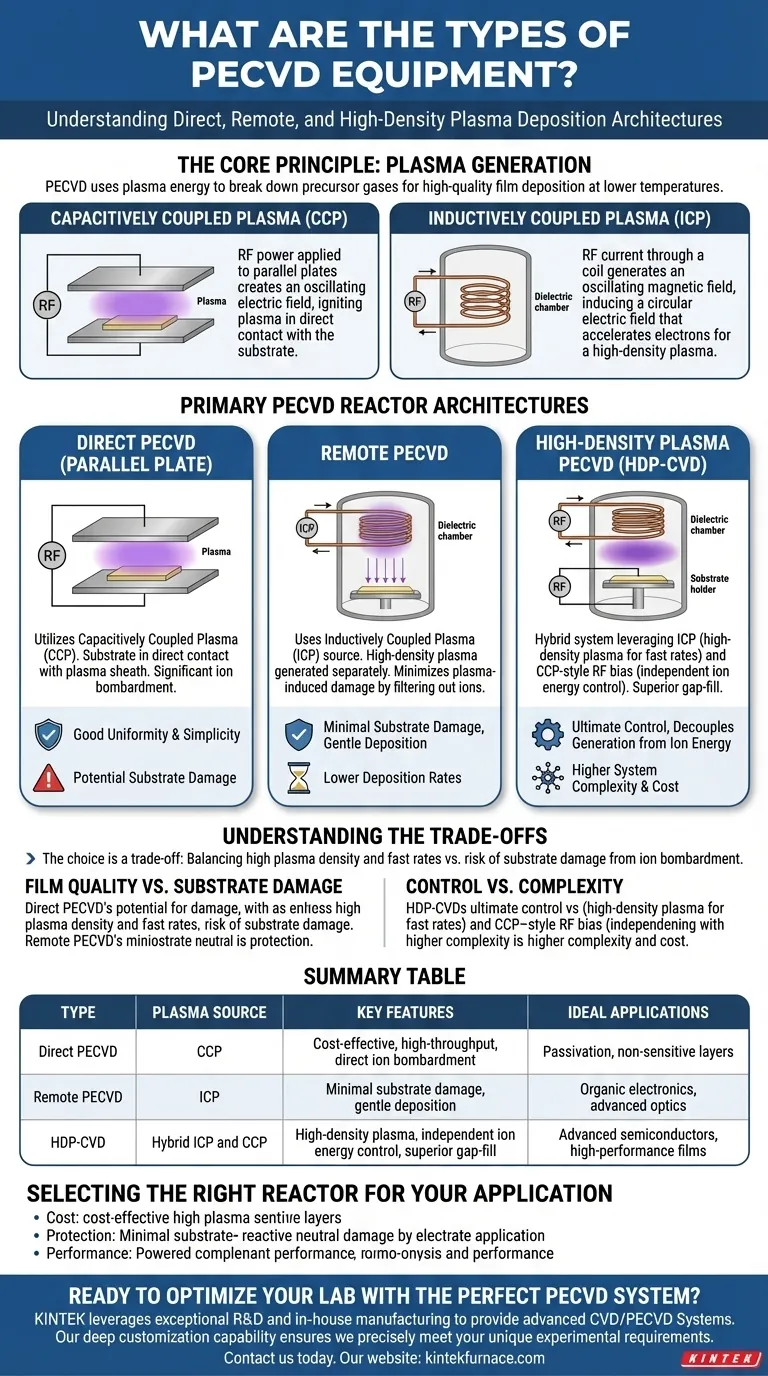

PECVD装置の主な種類は、プラズマを生成し基板に適用する方法によって区別されます。これらのアーキテクチャは、容量結合プラズマ(CCP)を使用するダイレクトPECVD、誘導結合プラズマ(ICP)を使用するリモートPECVD、および高度な制御のために両方の方法を組み合わせた高密度プラズマ(HDP-CVD)システムに大別されます。

PECVDシステム間の選択は、本質的にトレードオフです。高いプラズマ密度と高速な成膜速度の必要性と、高エネルギーイオン衝撃による基板損傷のリスクとのバランスを取ることになります。特定の用途が、どのバランスが正しいかを決定します。

核心原理:プラズマ生成

その核心において、プラズマエッチング化学気相成長(PECVD)は、プラズマからのエネルギーを使用して前駆体ガスを反応種に分解するプロセスです。これにより、従来の化学気相成長(CVD)よりも大幅に低い温度で高品質の薄膜を成膜でき、デリケートな基板を保護できます。

容量結合プラズマ(CCP)

CCPはプラズマを生成するための最も一般的な方法の1つです。これはコンデンサのように機能し、基板が2枚の平行な金属プレートの片側に配置されます。

RF(高周波)電源がプレートに印加され、振動する電場が発生し、それらの間の空間でプラズマを着火・維持します。このプラズマは基板と直接接触します。

誘導結合プラズマ(ICP)

ICPは、ガスを活性化するために異なる原理を使用します。RF電流がコイルを流れ、このコイルは通常、誘電体チャンバーの壁の周りに巻かれています。

この電流が振動する磁場を生成し、それがチャンバー内に円形の電場を誘導します。この電場が電子を加速し、非常に高密度で高濃度のプラズマを生成します。

主要なPECVDリアクターアーキテクチャ

これらのプラズマ源が真空チャンバーに統合される方法が、PECVD装置の主要な種類を定義します。

ダイレクトPECVD(平行平板型)

これは古典的なPECVD構成であり、容量結合プラズマ(CCP)を利用します。基板は2枚の平行な電極間に生成されたプラズマ中に直接置かれます。

基板はプラズマシースと直接接触するため、イオン衝撃を大きく受けます。これは密な膜を作成するのに有益である可能性がありますが、デリケートな電子材料や光学材料に損傷を与える可能性もあります。

リモートPECVD

これらのシステムは、プラズマ誘発性の損傷を最小限に抑えるために特別に設計されています。これらは、基板とは別の領域で高密度プラズマを生成するために誘導結合プラズマ(ICP)源を使用します。

その後、反応性の高い中性種がリモートプラズマゾーンから基板へと流れまたは拡散しますが、荷電イオンの大部分はろ過されます。これにより、デリケートな材料に理想的な、より穏やかな成膜プロセスが実現します。

高密度プラズマPECVD(HDP-CVD)

HDP-CVDは、最も高度で多用途なアーキテクチャを表します。これは、両方のプラズマ生成方法の強みを活用するハイブリッドシステムです。

通常、ICP源を使用して非常に高密度のプラズマを生成し、高速な成膜速度と効率的なガス解離を可能にします。同時に、基板ホルダー上に別途のCCPスタイルのRFバイアスを使用して、表面に到達するイオンのエネルギーを独立して制御します。この二重制御により、マイクロエレクトロニクスにおける優れたギャップ充填能力と、非常に高品質な膜の成膜が可能になります。

トレードオフの理解

単一のPECVDシステムが万能に優れているわけではありません。最適な選択は、性能要件と潜在的な欠点とのバランスにかかっています。

膜質 対 基板損傷

ダイレクトPECVD(CCP)システムは良好な均一性と機械的なシンプルさを提供します。しかし、直接的なイオン衝撃は、デリケートなデバイス層にとって大きな損傷源となる可能性があります。

リモートPECVDは基板保護に優れており、プラズマ損傷が許容できない用途では頼りになる選択肢です。しかし、この穏やかさは、成膜速度が低下するという代償を伴うことがあります。

制御性 対 複雑性

HDP-CVDは究極の制御性を提供し、プラズマ生成とイオンエネルギーを分離します。これにより、エンジニアは高い成膜速度を維持しながら、応力や密度などの膜特性を微調整できます。しかし、この性能は、著しく高いシステム複雑性とコストを伴います。

用途に最適なリアクターの選択

あなたの決定は、成膜プロセスの主な目標によって推進されるべきです。

- もしあなたの主な焦点が、非デリケートな層(例:パッシベーション)に対する費用対効果の高い高スループット成膜である場合:ダイレクトPECVD(CCP)が最も簡単で経済的なソリューションを提供します。

- もしあなたの主な焦点が、損傷が主要な懸念事項であるデリケートな材料(例:有機エレクトロニクス、先端光学)上への成膜である場合:リモートPECVDが基板に必要な保護を提供します。

- もしあなたの主な焦点が、要求の厳しい用途(例:先端半導体におけるトレンチ充填)に対する最高の性能である場合:HDP-CVDは、優れた結果を得るために必要なプラズマ密度とイオンエネルギーに対する独立した制御を提供します。

これらの基本的な設計を理解することで、特定の材料成膜目標を達成するために必要な正確なツールを選択できます。

要約表:

| タイプ | プラズマ源 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| ダイレクトPECVD | 容量結合プラズマ(CCP) | 費用対効果が高い、高スループット、直接的なイオン衝撃 | パッシベーション、非デリケートな層 |

| リモートPECVD | 誘導結合プラズマ(ICP) | 基板損傷が最小限、穏やかな成膜 | 有機エレクトロニクス、先端光学 |

| HDP-CVD | ハイブリッドICPおよびCCP | 高密度プラズマ、独立したイオンエネルギー制御、優れたギャップ充填 | 先端半導体、高性能膜 |

最適なPECVDシステムで研究室の最適化を始めましょう! KINTEKは、卓越したR&Dと社内製造を活用し、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供します。当社の強力なカスタマイズ機能により、お客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションが材料成膜プロセスをどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械