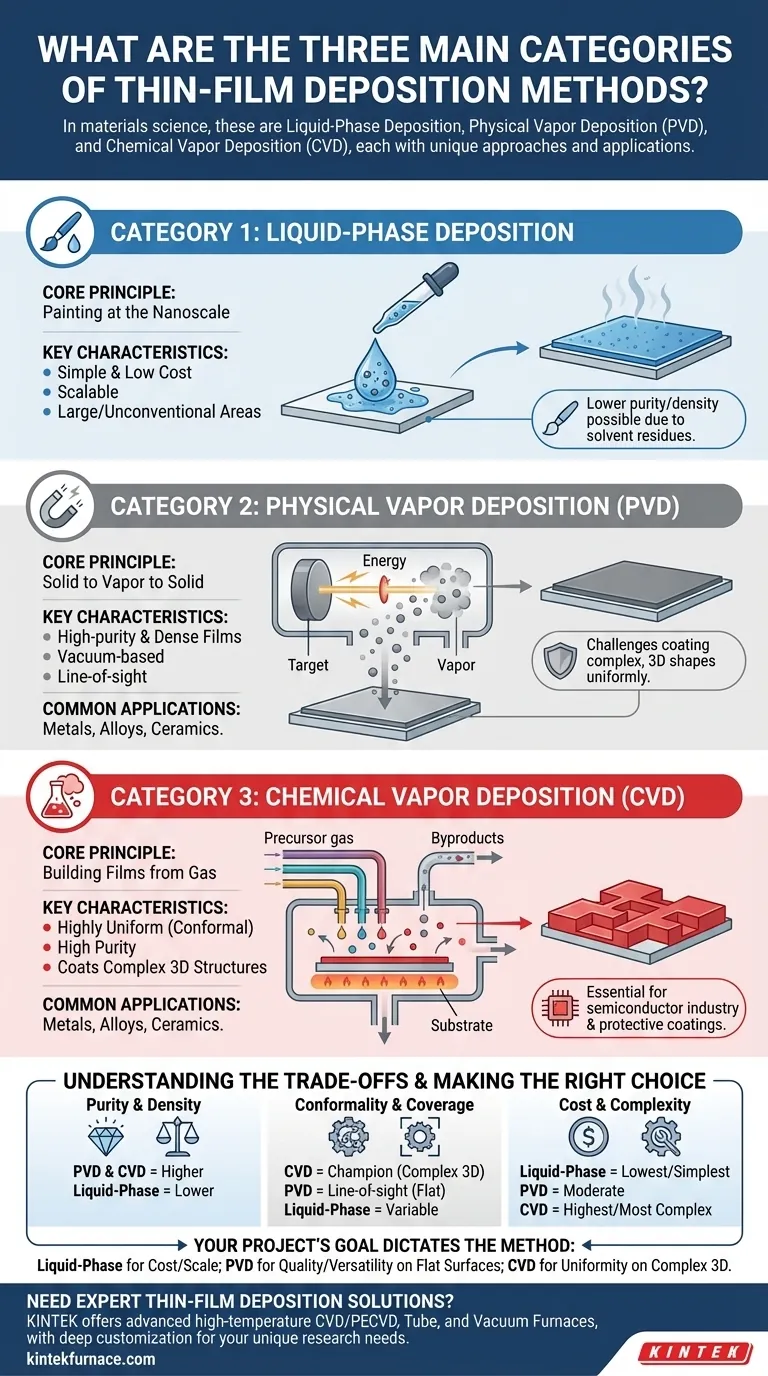

材料科学および工学において、薄膜成膜の3つの主要なカテゴリは、液相成膜、物理気相堆積(PVD)、および化学気相堆積(CVD)です。各カテゴリは、ソース材料を基板上の超薄層に変換するための根本的に異なるアプローチを表しており、膜の特性、コスト、および用途を決定します。

これらの方法の選択は任意ではなく、重要な工学的決定です。核心的な違いは、材料の開始相と、それが表面に輸送される方法にあります。液体から塗布されるか、物理的な蒸気から凝縮されるか、反応ガスから合成されるかです。

成膜を理解するためのフレームワーク

薄膜成膜の核心は、多くの場合、わずか数原子または数分子の厚さの材料を固体表面(基板)に追加するプロセスです。目標は、特定の電気的、光学的、または機械的特性を持つ膜を作成することです。

使用される成膜カテゴリは、ソース材料の物理状態と、それを基板に転送するために使用されるメカニズムによって定義されます。

カテゴリ1:液相成膜

核心原理:ナノスケールでの塗装

液相成膜は、最も直感的なカテゴリです。ソース材料を液体溶媒に溶解または懸濁させて、化学溶液または懸濁液を作成します。

この溶液は基板に塗布され、溶媒が蒸発または除去され、目的の材料の薄膜が残ります。これは、高度に制御された塗装またはコーティングの一種と考えてください。

主な特徴

この方法は、通常、高価な真空装置を必要としないため、そのシンプルさと低コストが評価されます。大規模または不規則な形状の領域をコーティングするのに非常にスケーラブルで優れています。

しかし、この方法で作成された膜は、溶媒残渣や不純物が膜内に閉じ込められる可能性があるため、気相法と比較して純度や密度が低い場合があります。

カテゴリ2:物理気相堆積(PVD)

核心原理:固体から気体へ、そして固体へ

PVDは、物理的な状態変化を伴う真空ベースのプロセスです。固体ソース材料(「ターゲット」として知られる)がエネルギーで衝撃され、気相に移行します。

この蒸気は真空チャンバーを通過し、より低温の基板上に凝縮して高純度の薄膜を形成します。化学反応は発生せず、純粋に物理的な輸送メカニズムです。

主な特徴

PVDは、特に金属、合金、および一部のセラミックスなど、幅広い材料を成膜するための主力技術です。一般的なPVD技術には、スパッタリングと熱蒸着が含まれます。

「視線」プロセスであるため、蒸気はソースから基板へ一直線に進みます。これにより、高純度で高密度の膜が得られますが、複雑な3D形状を均一にコーティングすることは困難になる場合があります。

カテゴリ3:化学気相堆積(CVD)

核心原理:ガスから膜を構築する

CVDはPVDとは根本的に異なります。CVDでは、固体ではなく、1つ以上の揮発性前駆体ガスが反応チャンバーに導入されます。

これらのガスは、加熱された基板の表面で反応または分解し、新しい固体材料を薄膜として化学的に形成します。反応の副生成物はチャンバーから排気されます。

主な特徴

CVDは、非常に均一で(コンフォーマル)高純度の膜を製造するのに優れています。前駆体ガスは複雑な形状の周りや内部に流れることができるため、CVDはほぼ完璧な均一性で複雑な3D構造をコーティングできます。

この特性により、CVDは集積回路製造のための半導体産業で不可欠なものとなっています。また、工具やその他の部品に耐久性のある保護コーティングを作成するためにも使用されます。

トレードオフの理解

適切な方法を選択するには、望ましい膜品質と、コスト、材料、基板形状の実用的な制約とのバランスを取る必要があります。

純度と密度

PVDとCVDは、一般的に液相法よりも高い純度と密度の膜を生成します。真空環境は汚染を最小限に抑えます。

コンフォーマリティとカバレッジ

CVDはコンフォーマリティの王者であり、最も複雑な形状でも均一にコーティングできます。PVDの視線特性はこれを困難にし、液相法は可変です。

コストと複雑さ

液相成膜は、通常、最も安価で最もシンプルに実装できます。PVDは真空装置への適度な投資を伴います。CVDは、高温、前駆体ガス処理、安全システムが必要なため、最も複雑で高価であることがよくあります。

材料と温度

成膜したい材料が主な制約となります。PVDは、ほとんどの金属や多くの化合物に汎用性があります。CVDは、適切な前駆体ガスの入手可能性によって定義されます。CVDにしばしば必要な高温は、熱に弱い基板を損傷する可能性もあります。

アプリケーションに最適な選択をする

あなたのプロジェクトの目標が、最適な成膜カテゴリを直接示します。

- 主な焦点が低コストで、究極の純度が重要ではない大面積コーティングである場合: 液相成膜が最も実用的でスケーラブルな選択肢です。

- 主な焦点が、比較的平坦な表面に高純度の金属、合金、または単純なセラミックスを成膜することである場合: 物理気相堆積(PVD)が品質と汎用性の最適なバランスを提供します。

- 主な焦点が、特にエレクトロニクス向けに、複雑な3D構造上に高均一で欠陥のない膜を作成することである場合: 化学気相堆積(CVD)が業界標準であり、最も高性能な技術です。

これら3つのカテゴリ間の根本的な違いを理解することは、原子スケールで材料を意図的に設計するための最初のステップです。

要約表:

| カテゴリ | 核心原理 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 液相成膜 | 基板に液体溶液を塗布し、溶媒を蒸発させる | シンプル、低コスト、スケーラブル;純度が低い場合がある | 大面積コーティング、コスト重視のプロジェクト |

| 物理気相堆積 (PVD) | 真空中で固体ターゲットを蒸発させ、基板上に凝縮させる | 高純度、高密度の膜;視線により複雑な形状に限界がある | 平坦な表面への金属、合金、セラミックス |

| 化学気相堆積 (CVD) | 加熱された基板上でガスを反応させ、固体膜を形成する | 高均一、コンフォーマルコーティング;高純度、複雑な形状 | 半導体デバイス、3D構造、保護コーティング |

専門的な薄膜成膜ソリューションが必要ですか? KINTEKは、優れた研究開発と社内製造を活用し、CVD/PECVD、管状炉、真空および雰囲気炉などの高度な高温炉システムを提供しています。当社の深いカスタマイズ能力により、半導体製造、材料研究、工業用コーティングのいずれにおいても、お客様固有の実験ニーズに正確に適合させることができます。今すぐお問い合わせください。お客様の研究室のパフォーマンスを向上させ、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械