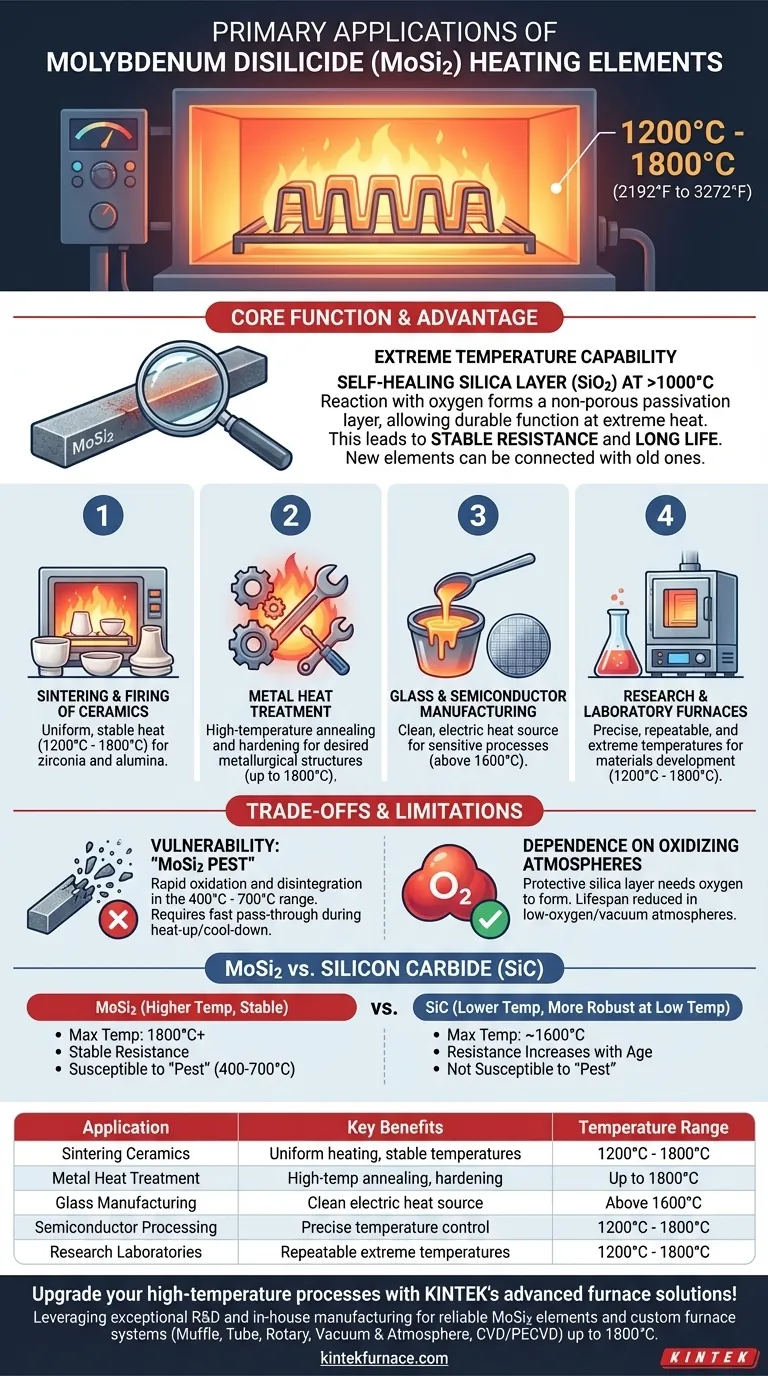

二ケイ化モリブデン(MoSi2)発熱体は、非常に高い動作温度を達成する必要がある産業用および実験室用炉にとって、最適なソリューションです。その主な用途には、先進セラミックスの焼結、金属の高温熱処理、ガラス製造、および半導体プロセスが含まれます。これらの分野では、他の電気発熱体が対応できる温度を日常的に超える必要があり、通常1200°Cから1800°C(2192°Fから3272°F)の間で動作します。

MoSi2発熱体を使用する選択は、主に1つの要因によって推進されます。それは、1600°Cを超える温度の酸化雰囲気において、信頼性が高く、安定した、長寿命の熱が必要であることです。自己修復性の保護層を形成する独自の能力により、最も要求の厳しい高温プロセスにおいて比類のない性能を発揮します。

決定的な特徴:極限温度能力

MoSi2発熱体の価値は、その材料科学に根ざしています。高温で単に劣化が速い他の発熱体とは異なり、MoSi2は熱を利用して自らを保護します。

MoSi2が高温を達成する方法

約1000°Cを超える温度では、MoSi2発熱体は炉内の雰囲気中の酸素と反応します。この反応により、発熱体表面に薄く非多孔質のシリカ(SiO2)不動態層が形成されます。

この自己修復性のシリカ層は保護バリアとして機能し、下層材料のさらなる酸化を防ぎ、発熱体が極限温度で耐久性をもって機能することを可能にします。

炉の性能への影響

この独自の特性により、発熱体の長寿命にわたって非常に安定した抵抗が得られます。発熱体は経年劣化したり、電気的特性が変化したりしないため、新しい発熱体を古い発熱体と直列に接続しても問題ありません。

さらに、MoSi2発熱体は高いワット負荷と高速な熱サイクルに対応できるため、熱衝撃や劣化を引き起こすことなく、炉の急速な加熱と冷却時間を可能にします。

主要な産業用途

MoSi2の高温安定性は、さまざまな特殊な産業および科学プロセスに不可欠です。

セラミックスの焼結と焼成

ジルコニアの焼結やアルミナの焼成などのプロセスでは、しばしば1600°Cを超える均一で安定した温度が必要です。MoSi2発熱体は、一貫した材料特性を確保するために必要な熱と制御を提供します。

金属熱処理

多くの金属処理は低温で行われますが、高温焼鈍や硬化などの特殊なプロセスでは、目的の金属組織を達成するためにMoSi2発熱体の能力が必要です。

ガラスおよび半導体製造

特殊ガラスおよび特定の半導体材料の製造および加工には、非常に高温で発生する溶融または拡散工程が含まれます。MoSi2は、これらの敏感な環境に適したクリーンな電気熱源を提供します。

研究および実験室炉

研究環境では、正確で再現性のある極限温度を達成する能力が材料開発にとって重要です。MoSi2発熱体は、幅広い実験に使用される高温実験室炉の標準コンポーネントです。

トレードオフと限界の理解

強力である一方で、MoSi2発熱体は万能なソリューションではありません。その性能は特定の動作条件に大きく依存しており、これらを無視すると早期の故障につながる可能性があります。

「MoSi2ペスト」:重大な低温脆弱性

MoSi2発熱体は、「ペスト」またはペスティングとして知られる破壊的な現象に脆弱です。これは、材料が約400°Cから700°Cの温度範囲で長時間保持されたときに発生します。

この範囲では、保護シリカ層が形成される前に粒界に沿って急速な酸化が発生し、発熱体が粉末に分解します。したがって、MoSi2を使用する炉は、加熱および冷却中にこの温度範囲を迅速に通過するようにプログラムする必要があります。

酸化雰囲気への依存

保護シリカ層の形成には酸素が必要です。MoSi2発熱体を低酸素、還元、または真空雰囲気で使用すると、自己修復メカニズムが無効になるため、最大動作温度と寿命が大幅に低下します。

MoSi2 vs. 炭化ケイ素(SiC)

別の一般的な高温発熱体である炭化ケイ素(SiC)と比較して、MoSi2はより高い最高温度(SiCの約1600°Cに対して1800°C以上)を提供します。MoSi2の抵抗は経年変化に対して安定していますが、SiCの抵抗は時間とともに増加するため、一致したセットでの交換が必要です。

ただし、SiC発熱体は「ペスト」現象に脆弱ではなく、より低い温度範囲を頻繁にサイクルする用途ではより堅牢である可能性があります。

目標に合った適切な選択をする

正しい発熱体を選択するには、ピーク温度だけでなく、プロセスの完全な熱プロファイルと雰囲気を理解する必要があります。

- 酸化雰囲気で1600°Cを超える温度で一貫して動作することが主な焦点である場合:MoSi2は決定的な、そして最も耐久性のある選択肢です。

- プロセスに400〜700°Cの範囲での長時間の保持が含まれる場合:「ペスト」分解のリスクが高いため、MoSi2は避けるべきです。SiCまたは他の代替品を検討してください。

- 最高温度が1550°C未満で、操作の簡素さを優先する場合:炭化ケイ素(SiC)は、多くの場合、より実用的で費用対効果の高いソリューションです。

最終的に、適切な発熱体を選択することは、材料の独自の長所と短所を熱用途の特定の要求に合わせることです。

概要表:

| 用途 | 主な利点 | 温度範囲 |

|---|---|---|

| セラミックス焼結 | 均一加熱、安定した温度 | 1200°C - 1800°C |

| 金属熱処理 | 高温焼鈍、硬化 | 最高1800°C |

| ガラス製造 | クリーンな電気熱源 | 1600°C以上 |

| 半導体プロセス | 精密な温度制御 | 1200°C - 1800°C |

| 研究室 | 再現可能な極限温度 | 1200°C - 1800°C |

KINTEKの先進的な炉ソリューションで、高温プロセスをアップグレードしましょう!卓越した研究開発と社内製造を活用し、当社は多様な研究室に信頼性の高いMoSi2発熱体と、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含むカスタム炉システムを提供しています。当社の深いカスタマイズ能力は、お客様独自の実験ニーズに合わせた精密な性能を保証し、酸化雰囲気下で最高1800°Cまでの耐久性と効率性を提供します。今すぐお問い合わせください。お客様の熱応用をどのように強化できるかご相談ください!

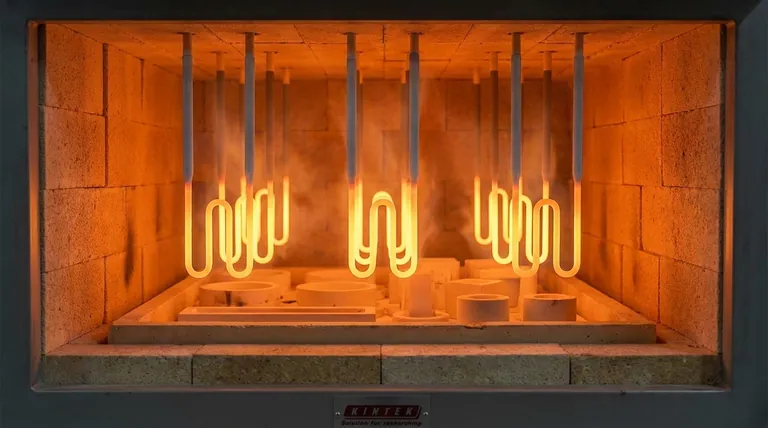

ビジュアルガイド