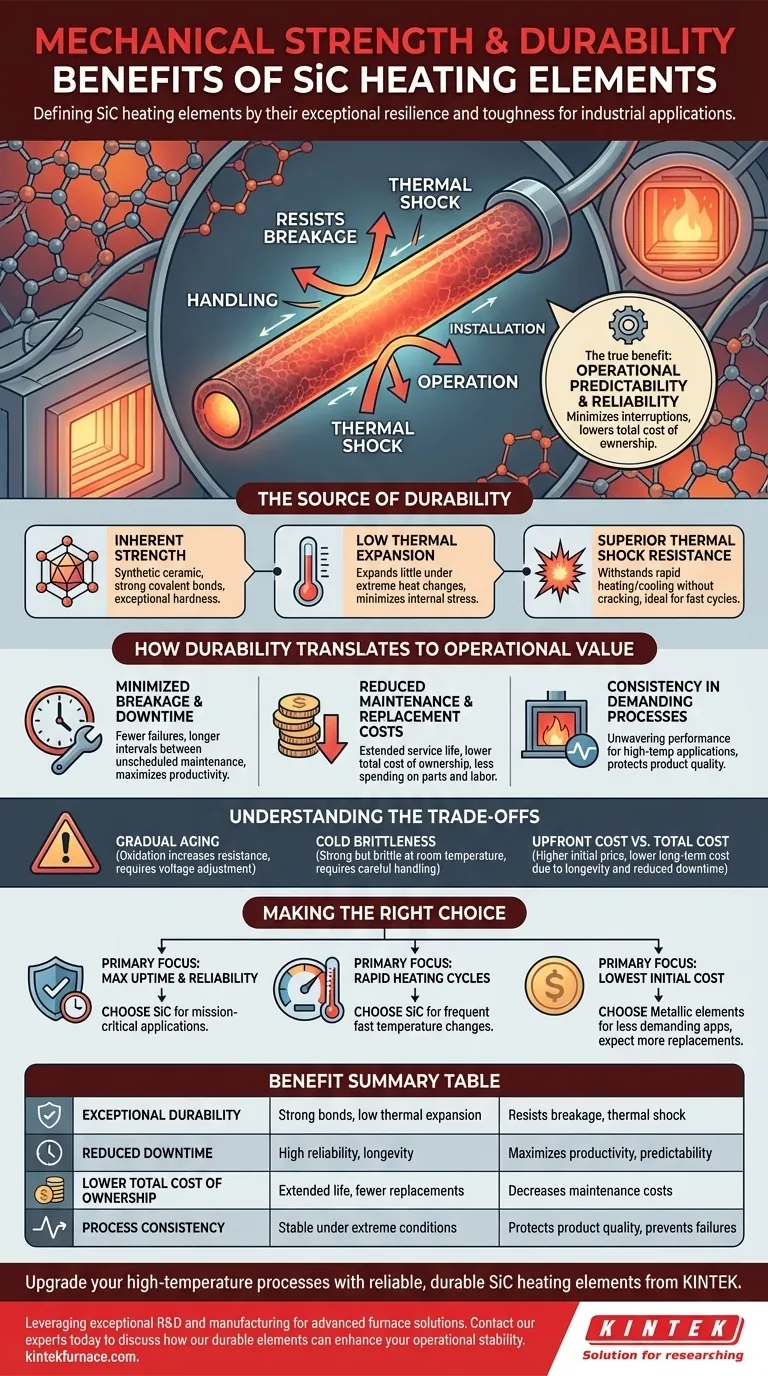

要するに、炭化ケイ素(SiC)ヒーターエレメントは、その卓越した機械的強度と耐久性によって定義されます。この固有の堅牢性により、取り扱い、設置、運転中の破損に対して非常に耐性があります。その結果、より壊れやすいヒーターエレメントによく見られる交換の頻度、関連するメンテナンスコスト、および運転のダウンタイムを大幅に削減します。

SiCの機械的強みの真の利点は、単なる物理的な堅牢性だけでなく、運用の予測可能性への貢献にあります。熱衝撃や物理的ストレスに耐えることで、これらのエレメントは高価な生産中断を最小限に抑え、総所有コストを削減するレベルの信頼性を提供します。

SiCの耐久性の源

SiCヒーターエレメントの目覚ましい耐久性は単一の特性ではなく、その基本的な材料特性の結果です。これらの特性を理解することが、過酷な産業環境におけるその価値を認識するための鍵となります。

材料の固有の強度

炭化ケイ素は、強力な共有結合によって形成される合成セラミック材料です。この原子構造により、優れた硬度と物理的強度が得られ、他の多くの代替材料よりも本質的に堅牢になります。

低い熱膨張率

これは、加熱用途における耐久性にとって最も重要な要因です。SiCエレメントは、極端な温度変化にさらされてもほとんど膨張・収縮しません。この特性により、加熱および冷却サイクル中の内部応力の蓄積が最小限に抑えられます。

優れた耐熱衝撃性

低い熱膨張の直接的な結果は、熱衝撃に対する優れた耐性です。エレメントは、他のより脆いセラミックにひび割れや故障を引き起こす可能性のある急速な加熱および冷却速度に耐えることができます。これは、高速サイクルを必要とするプロセスにとって極めて重要です。

耐久性が運用の価値にどのように変換されるか

SiCの物理的特性は、効率、コスト、および生産量に影響を与える具体的な利点をもたらします。高温でのあらゆる操作において、信頼性は最も重要です。

破損とダウンタイムの最小化

故障が少ないということは、計画外のダウンタイムが少ないことを意味します。SiCエレメントは熱衝撃や物理的振動による破損の可能性が低いため、炉やキルンをより長く、より予測可能な間隔で稼働させることができ、生産性を最大化します。

メンテナンスおよび交換コストの削減

SiCエレメントの長寿命は、総所有コストを直接的に引き下げます。初期投資は一部の代替品よりも高くなる可能性がありますが、その長い耐用年数は、交換部品やそれらを設置するために必要な労力への支出が少なくなることを意味します。

過酷なプロセスにおける一貫性

焼結、溶解、熱処理などの高温プロセスでは、揺るぎない性能が要求されます。SiCの信頼性により、熱が一貫して供給され、最終製品の品質が保護され、エレメントの誤動作による高価なバッチ失敗を防ぎます。

トレードオフの理解

完璧な材料はあらゆる状況に存在するわけではありません。客観的であるためには、SiCエレメントを使用する際の運用上の考慮事項を認識する必要があります。

酸化による徐々の経年劣化

機械的に堅牢ですが、SiCエレメントも経年劣化します。高温で数百時間または数千時間使用すると、エレメントの表面はゆっくりと酸化します。このプロセスにより電気抵抗が増加するため、同じ電力出力を維持するには電圧を上げることで補償する必要があります。

低温時の脆さ

ほとんどの先進セラミックと同様に、SiCエレメントは強力ですが、室温では脆くなる可能性があります。鋭い物理的衝撃によって損傷したり粉砕されたりする可能性があり、設置およびメンテナンス中の慎重な取り扱いが必要です。

初期費用 対 総費用

SiCヒーターエレメントは、通常、カンタル(FeCrAl)などの金属エレメントと比較して、初期購入価格が高くなります。経済的な正当性は、寿命の延長とプロセスのダウンタイムの高コストを考慮に入れた総所有コストの低さに完全に依存します。

プロセスに最適な選択をする

あなたの決定は、あなたの主要な運用目標の明確な理解に基づいて行われるべきです。

- 主な焦点がアップタイムと信頼性の最大化である場合:炉のダウンタイムが大きな金銭的損失につながるミッションクリティカルなアプリケーションにとって、SiCは決定的な選択肢です。

- 主な焦点が急速な加熱サイクルである場合:SiCの優れた耐熱衝撃性は、頻繁かつ高速な温度変化を必要とするプロセスに最適です。

- 主な焦点が可能な限り低い初期費用である場合:金属エレメントは、要求の少ない低温用途に適している場合がありますが、より頻繁な交換と短い耐用年数を想定する必要があります。

適切なヒーターエレメントを選択することは、運用上の安定性と長期的な成功への投資です。

要約表:

| 利点 | 主な特徴 | 影響 |

|---|---|---|

| 卓越した耐久性 | 強力な共有結合、低い熱膨張 | 破損と熱衝撃への耐性 |

| ダウンタイムの削減 | 高い信頼性と長寿命 | 生産性と運用の予測可能性を最大化 |

| 総所有コストの削減 | 耐用期間の延長、交換回数の減少 | メンテナンスおよび交換コストの削減 |

| プロセスの整合性 | 極端な条件下での安定した性能 | 製品品質の保護とバッチ失敗の防止 |

KINTEKの信頼性が高く耐久性のあるSiCヒーターエレメントで、高温プロセスをアップグレードしましょう。

優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に対応するための強力なカスタムメイド機能によって補完されています。

焼結や熱処理などの過酷な用途でアップタイムの最大化とプロセスの整合性の確保を主な焦点としている場合、当社のSiCヒーターエレメントソリューションは、お客様が必要とする信頼性を提供するように設計されています。

当社の専門家に今すぐお問い合わせいただき、当社の耐久性のあるヒーターエレメントがお客様の運用の安定性と長期的な成功をどのように向上させられるかをご相談ください。

ビジュアルガイド