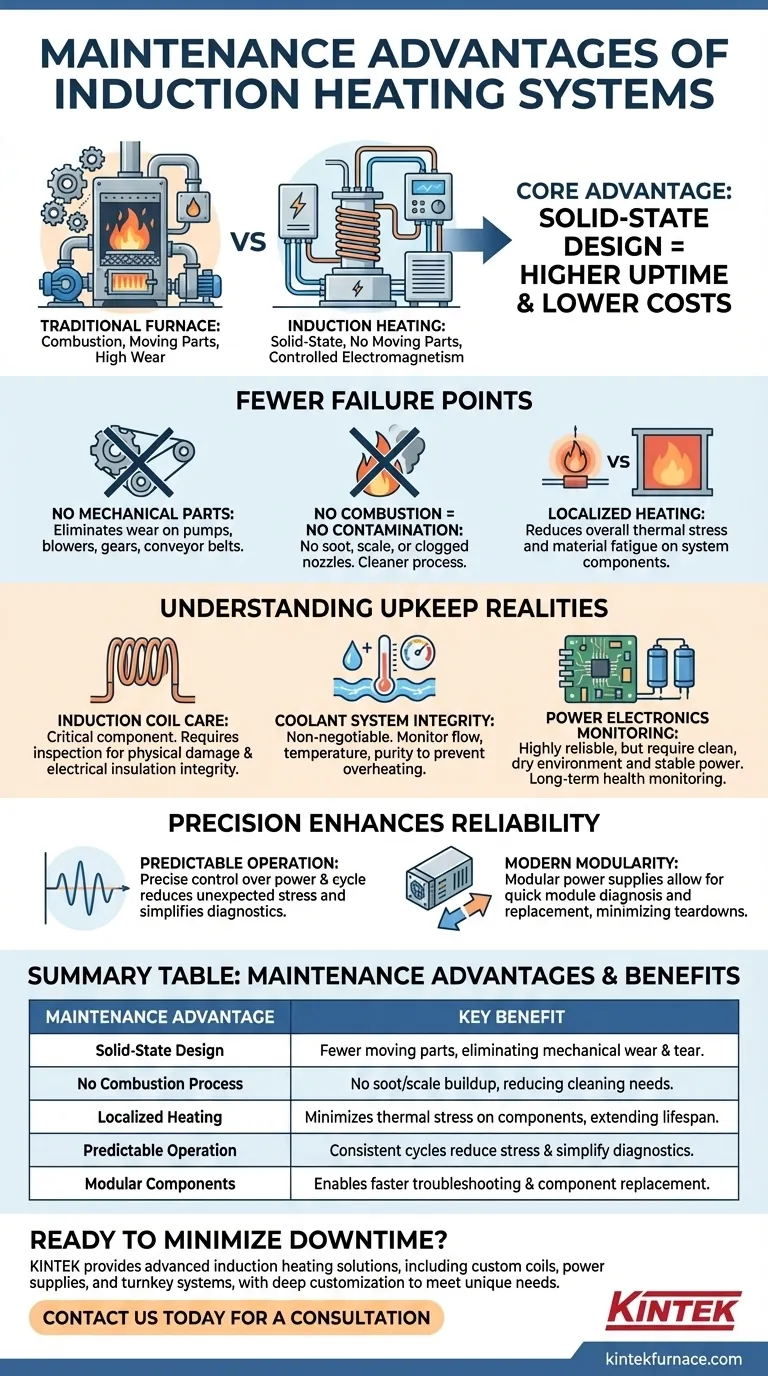

メンテナンスの観点から見ると、誘導加熱の主な利点はソリッドステート設計にあります。燃焼と多数の可動部品に依存する従来の炉とは異なり、誘導システムは電磁場を介して熱を発生させます。この根本的な違いは、摩耗したり、故障したり、頻繁なサービスを必要としたりする部品がはるかに少ないことを意味し、これによりアップタイムが大幅に向上し、長期的な運用コストが削減されます。

誘導加熱の優れた信頼性は、そのコア技術から直接もたらされます。機械的な複雑さと燃焼を制御された電磁気学に置き換えることで、メンテナンスの負担を頻繁で受動的な修理から、予測可能な長期的なシステム健全性の監視へと根本的に移行させます。

誘導システムに故障箇所が少ない理由

誘導加熱の低メンテナンス性は偶然ではなく、システムの基本原理に組み込まれています。従来の加熱方法に見られる最も一般的な故障源を排除します。

機械部品の不在

従来の炉は、燃料ポンプ、ブロワー、ギア、コンベアベルトなど、多くの機械部品に依存しています。これらの部品のそれぞれが、摩耗、位置ずれ、または疲労による故障の潜在的な箇所となります。

誘導システムは、これらの部品がほとんどありません。プロセスは電子機器によって駆動され、最も頻繁で中断を招くメンテナンスダウンタイムの原因が排除されます。

燃焼なし、汚染なし

化石燃料を燃焼させる炉は、必然的にすすやスケールなどの副産物を生成します。これらの残留物は、バーナーノズルの詰まりを防ぎ、クリーンな動作環境を維持するために定期的に清掃する必要があります。

誘導加熱は完全にクリーンなプロセスです。燃焼がないため、装置から清掃すべき残留物がなく、メンテナンスが簡素化され、一貫した性能が保証されます。

局所加熱によるシステムストレスの軽減

誘導コイルは、その内部に配置された導電性材料のみを加熱します。周囲の機器やシステム自体は、大きな炉で一般的な激しい広範囲の熱サイクルにさらされません。

この熱の局在化により、システム自体のコンポーネントに対する熱応力と材料疲労が劇的に減少し、設置全体の運用寿命が長くなります。

メンテナンスの現実の理解

機械的には単純ですが、誘導システムは洗練された電子デバイスです。それらのメンテナンスの焦点は、機械的摩耗から電気的および冷却システムの完全性に移行します。

誘導コイルは重要なコンポーネント

誘導コイル自体がシステムの心臓部です。可動部品はありませんが、銅管でできており、ワークピースが不適切に配置された場合の物理的な衝撃や電気的アーク放電による損傷を受けやすいです。

コイルのメンテナンスは主に点検と手入れです。効率的で安全な動作のためには、その構造的完全性と電気絶縁性を確保することが鍵となります。

クーラントシステムの完全性は譲れない

巨大な電流を処理するために、誘導コイルと電源は、通常は水で能動的に冷却される必要があります。冷却システムは誘導加熱器の生命線です。

適切なメンテナンスには、クーラントの流れ、温度、純度の定期的なチェックが必要です。冷却システムの故障は、すぐに過熱を引き起こし、コイルや高価な電源電子機器の壊滅的な故障につながる可能性があります。

電源電子機器の監視

システムは、洗練されたAC電源と共振コンデンサによって電力を供給されます。これらは長寿命の非常に信頼性の高いソリッドステートコンポーネントですが、故障しないわけではありません。

メンテナンスには、それらがクリーンで乾燥した環境で安定した入力電力で動作していることを確認することが含まれます。メンテナンスは、受動的な修理よりも長期的な健全性の監視と計画的な交換に関するものです。

精密制御がいかに信頼性を高めるか

誘導加熱の決定的な特徴である精度と制御性は、その信頼性とメンテナンスの容易さにも直接関係しています。

予測可能な動作が予期せぬストレスを軽減

誘導加熱は、電力、周波数、サイクル時間を非常に正確に制御できます。これは、システムがサイクルごとに狭く予測可能な範囲内で動作することを意味します。

この一貫性により、コンポーネントにストレスを与えるランダムな熱的および電気的ショックが最小限に抑えられ、障害の発生がはるかに少なくなります。問題が発生した場合でも、プロセスの再現性により診断がより迅速かつ簡単になります。

モジュール設計が修理を簡素化

多くの最新の誘導システムは、特に電源においてモジュール式のコンポーネントで設計されています。

障害が発生した場合、特定のモジュールを迅速に診断して交換できることが多く、モノリシックな炉で必要となる可能性のある広範な分解と比較して、トラブルシューティングと修理時間を劇的に短縮します。

お客様の運用に最適な選択をする

加熱技術の選択には、メンテナンスプロファイルを特定の生産目標と照らし合わせて評価する必要があります。アップタイムと品質が最も重要である場合、誘導加熱の利点は最も明確になります。

- 最大のアップタイムと再現性が主な焦点である場合: 誘導は優れています。そのソリッドステート設計により、従来の炉に見られる最も一般的な機械的故障の原因が排除されます。

- プロセスの品質が主な焦点である場合: 誘導の正確で制御可能な加熱は、最終製品を改善するだけでなく、装置への熱応力を軽減し、その長期的な信頼性に直接貢献します。

- メンテナンスのスキルセットの移行が主な焦点である場合: 誘導を採用することで、機械的修理(溶接、ギア、ポンプ)の負担が、電気および冷却システムの監視へと移行し、これは異なるものの、多くの場合、より予測可能な専門知識を必要とします。

結局のところ、誘導加熱への投資は、よりクリーンで、より正確で、非常に信頼性の高い生産プロセスへの投資です。

要約表:

| メンテナンス上の利点 | 主なメリット |

|---|---|

| ソリッドステート設計 | 可動部品が少なく、機械的な摩耗や損傷を排除。 |

| 燃焼プロセスなし | すすやスケールの蓄積がなく、清掃の必要性を低減。 |

| 局所加熱 | システムコンポーネントへの熱応力を最小限に抑え、寿命を延長。 |

| 予測可能な動作 | 一貫したサイクルにより予期せぬストレスが減少し、診断が簡素化される。 |

| モジュール部品 | トラブルシューティングと部品交換を迅速化。 |

ダウンタイムを最小限に抑え、生産効率を最大化する準備はできていますか?

KINTEKは、優れた研究開発と社内製造を活用し、多様な産業施設に高度な誘導加熱ソリューションを提供しています。カスタム誘導コイル、電源、完全なターンキーシステムを含む当社の製品ラインは、お客様固有の熱処理要件を正確に満たす強力な深層カスタマイズ能力によって補完されています。

今すぐお問い合わせいただき、当社の信頼性が高く、メンテナンスの少ない誘導加熱システムがお客様のアップタイムと品質をどのように向上させることができるかをご相談ください。パーソナライズされたコンサルテーションについては、お問い合わせフォームからご連絡ください。

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素SiC発熱体

- 600T真空誘導ホットプレス真空熱処理焼結炉

- セラミックファイバーライナー付き真空熱処理炉

- 小型真空熱処理・タングステン線焼結炉

- 高精度アプリケーション用超真空電極フィードスルーコネクタフランジパワーリード