真空浸炭炉は、その核となる部分で、主に2つの連続した機能を実行します。まず、低圧浸炭を行い、真空内で鋼部品の表面に炭素を導入して、硬く耐摩耗性のある外層を作成します。次に、制御された焼入れ(急速冷却)サイクルを実行し、通常は高圧ガスまたは油を使用して、その硬度を固定し、最終的に望ましい材料特性を達成します。

真空浸炭炉の根本的な利点は、何をするかだけでなく、どのようにそれを行うかにあります。化学的に純粋で高度に制御された環境を作り出すことで、従来の製法にありがちなばらつきや部品の欠陥を排除し、卓越した再現性で優れた冶金学的品質を実現します。

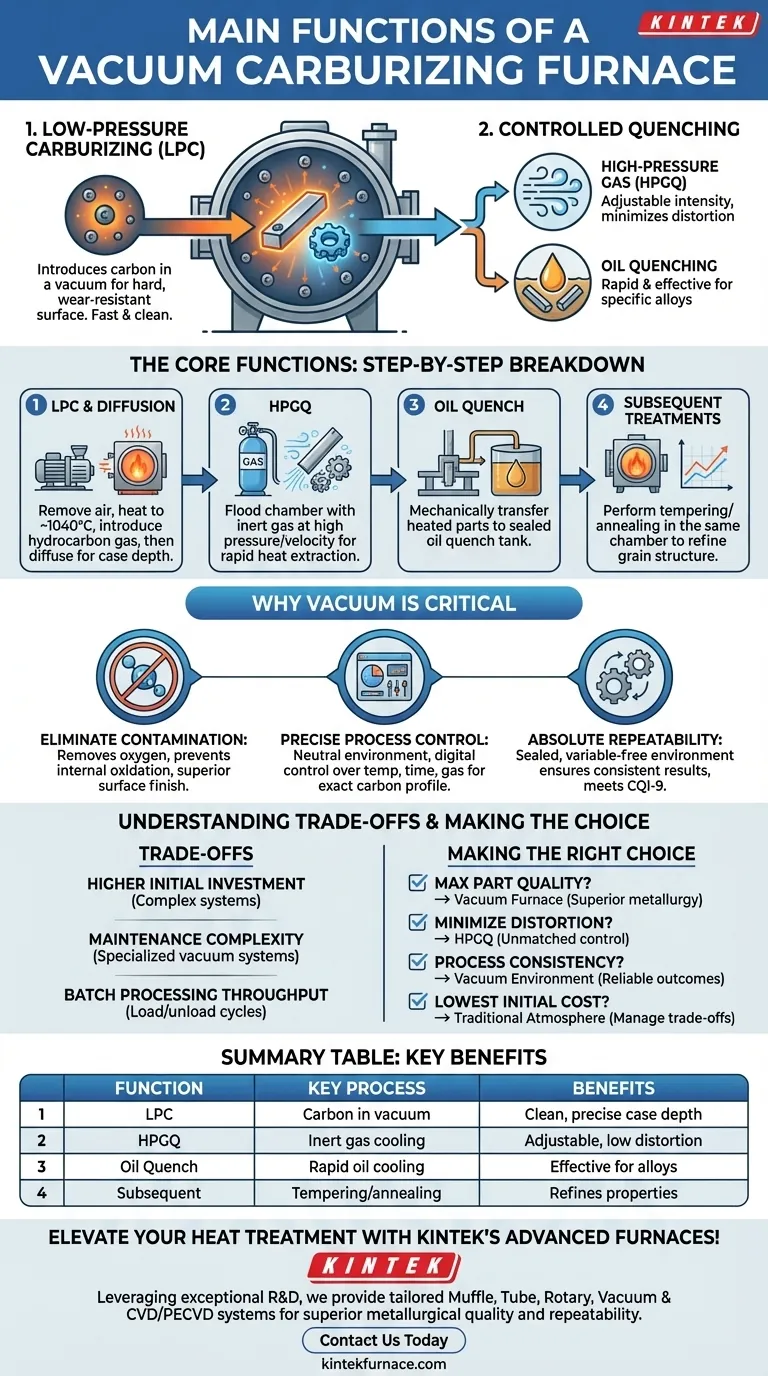

核となる機能:段階的な内訳

炉の能力を理解するためには、その機能を完全な熱処理プロセスの統合された段階として捉えるのが最善です。

低圧浸炭 (LPC)

プロセスは、部品を炉の真空チャンバーに装填することから始まります。次に、システムがすべての空気と大気ガスを除去します。

チャンバーが排気され、正確な浸炭温度(多くの場合1040℃まで)に加熱されると、プロパンやアセチレンのような純粋な炭化水素ガスが導入されます。真空中で、このガスは鋼の表面に拡散する炭素を効率的に供給します。

一定時間後、ガス供給が遮断され、吸収された炭素がより深く浸透し、望ましい焼入れ深さプロファイルを作成する拡散段階が続きます。この方法は、従来の浸炭よりも高速で、よりクリーンな結果をもたらします。

高圧ガス焼入れ (HPGQ)

浸炭後、硬度を得るために部品を急速に冷却する必要があります。最も先進的な真空炉は、高圧ガス焼入れを使用します。

ここでは、加熱されたチャンバーに不活性ガス(窒素やヘリウムなど)が高圧かつ高速で充満されます。これにより、部品から熱が急速に奪われます。

主な利点は、焼入れ強度が調整可能であることです。ガス圧と流量を制御することで、熱衝撃と部品の歪みを最小限に抑えることができます。これは、複雑な形状や薄肉の形状にとって重要な利点です。

油焼入れ

特定の鋼合金や望ましい結果のために、より強力な焼入れが必要となる場合があります。多くの真空浸炭システムには、油焼入れタンクが統合されています。

加熱サイクル後、部品は加熱ゾーンから、焼入れ油で満たされた密閉された隣接チャンバーへ機械的に移動されます。これにより、真空によるクリーンな加熱環境の恩恵を受けながら、非常に迅速かつ効果的な硬化方法が提供されます。

その後の熱処理

最新の多用途な真空炉は、同じチャンバーでその後の熱処理サイクルを実行できることがよくあります。これには、材料の最終的な結晶構造と機械的特性を微調整するための真空焼き戻しや焼なましなどのプロセスが含まれ、運転効率を高めます。

真空が決定的な要素である理由

真空の使用は偶然ではありません。それは、古い大気炉に比べてシステムの主要な利点を提供する、実現技術です。

大気汚染の排除

真空の最も大きな利点は、酸素の除去です。これにより、部品表面での内部酸化が完全に防止されます。

酸化のない表面は、優れた疲労強度と高品質な仕上がりをもたらし、多くの場合、後処理のショットブラストや研削の必要性を排除します。

正確なプロセス制御の実現

真空は完全に中性で安定した環境を作り出します。これにより、単一の純粋な浸炭ガスを正確にコンピューター制御で導入できます。

複雑な大気ガス化学を管理する必要はありません。温度、時間、ガス流量に対するこのデジタル精度により、エンジニアは最終的な炭素プロファイルと焼入れ深さを比類なく制御できます。

絶対的な再現性の確保

プロセス環境が密閉され、デジタル制御されているため、従来の炉に固有の変数(例:空気漏れ、大気組成の変化)が排除されます。

これにより、バッチ間で非常に一貫した再現性のある結果が得られます。このレベルの信頼性は、自動車産業や航空宇宙産業におけるCQI-9のような厳格な品質基準を満たすために不可欠です。

トレードオフの理解

強力である一方で、真空浸炭技術には特定の考慮事項が伴います。客観的な分析には、それらを認識することが必要です。

初期投資の増加

真空浸炭炉は、高度な真空ポンプ、高温対応材料、複雑な制御システムを組み込んだ洗練されたシステムです。これにより、従来の雰囲気炉と比較して、初期の設備投資コストが大幅に高くなります。

メンテナンスの複雑さ

炉の精度を可能にする真空ポンプ、シール、バルブ、および制御機器には、専門的なメンテナンスが必要です。真空システムの完全性を維持することは性能にとって重要であり、十分な訓練を受けた技術スタッフが求められます。

バッチ処理のスループット

その性質上、チャンバーを排気し、負荷を処理し、大気圧に戻すプロセスはバッチ操作です。これは、一部の連続ベルト式雰囲気炉とは異なるスループットへの影響を持つ可能性があり、非常に大量生産の計画にとって重要な考慮事項です。

あなたのアプリケーションに合った選択をする

適切な熱処理技術の選択は、完全にあなたの運用上の優先事項と品質要件に依存します。

- 部品の品質と性能を最大限に重視する場合:クリーンで酸化のない環境が著しく優れた冶金特性をもたらすため、真空炉は優れた選択肢です。

- 部品の歪みを最小限に抑えることを重視する場合:高圧ガス焼入れの高度に制御可能な性質は、複雑な部品やデリケートな部品の不良品や手直しを減らすために比類のない能力を提供します。

- プロセスの整合性と再現性を重視する場合:デジタル制御された真空環境はプロセス変数を排除し、厳格な業界認証を満たし、信頼性の高い結果を保証するための理想的なソリューションとなります。

- 初期設備コストを最も重視する場合:従来の雰囲気炉の方が適しているかもしれませんが、プロセス制御、部品品質、および手直しの可能性に関する関連するトレードオフを管理する準備が必要です。

最終的に、真空浸炭への投資は、熱処理作業において精度、品質、再現性を優先するという決定です。

要約表:

| 機能 | 主要プロセス | メリット |

|---|---|---|

| 低圧浸炭 | 真空中で鋼に炭素を導入 | クリーンで酸化のない表面;精密なケース深さ制御 |

| 高圧ガス焼入れ | 不活性ガスによる急速冷却 | 調整可能な焼入れ;歪みを最小限に抑える |

| 油焼入れ | 積極的な硬化のための油中での急速冷却 | 特定の合金に効果的;クリーンな加熱を維持 |

| 後続処理 | 同じチャンバーでの真空焼き戻しまたは焼なまし | 特性を洗練;効率を向上 |

KINTEKの高度な真空浸炭炉で熱処理を向上させましょう!卓越した研究開発と自社生産を活用し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様なラボに合わせたソリューションを提供しています。当社の強力な詳細カスタマイズ能力により、お客様の独自の実験ニーズに正確に対応し、優れた冶金学的品質と再現性をお約束します。今すぐお問い合わせください。当社の炉がお客様の運用を最適化し、一貫した高性能な結果をもたらす方法についてご相談ください!

ビジュアルガイド