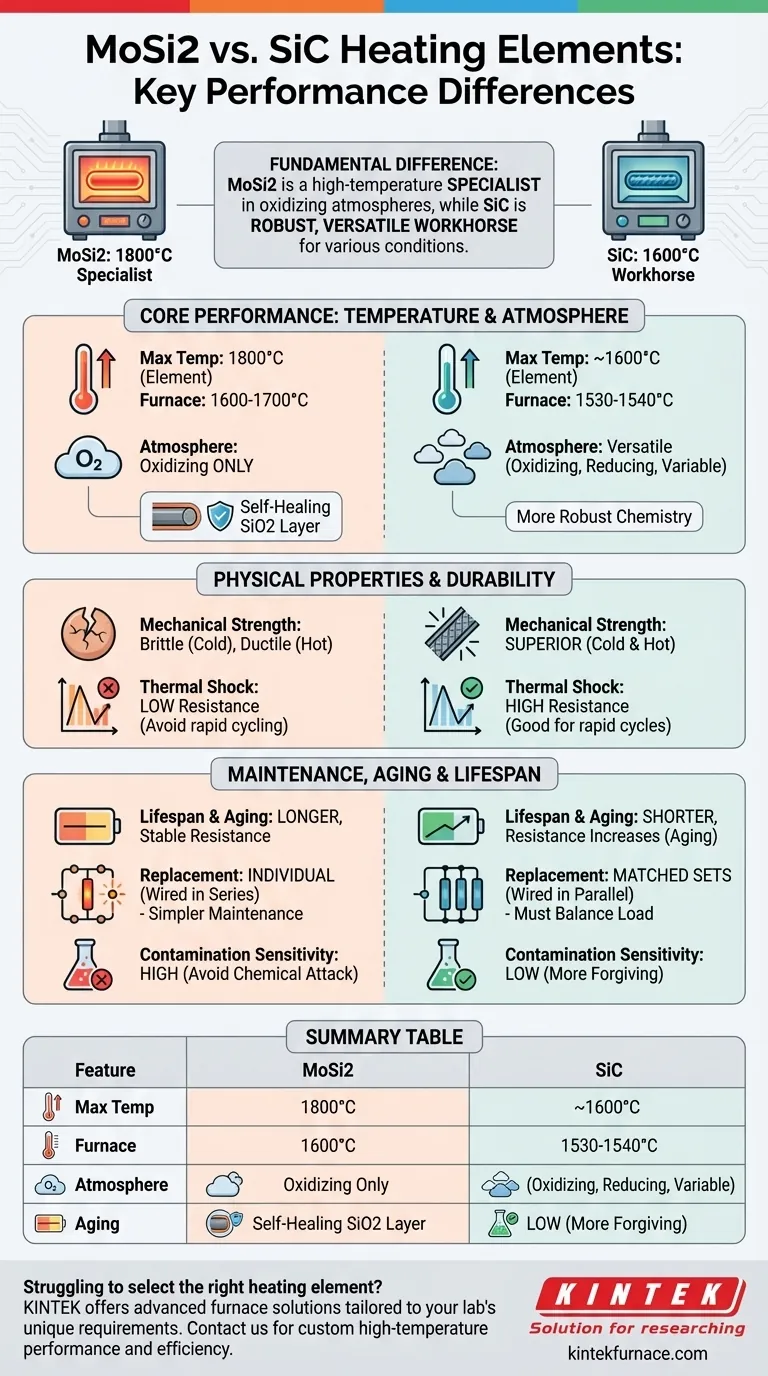

モリブデン二ケイ化物(MoSi2)と炭化ケイ素(SiC)発熱体の根本的な違いは、その最適な動作範囲にあります。MoSi2は高温の専門家であり、最大1800°Cの酸化性雰囲気で優れた性能を発揮します。対照的に、SiCはより堅牢で汎用性の高い主力製品であり、最大1600°Cのさまざまな雰囲気で優れた機械的強度と性能を提供します。

どちらの材料が普遍的に「優れている」かではなく、特定の用途に合わせて正確に設計されているかどうかが重要です。MoSi2はクリーンな酸化性環境での極端な熱用であり、SiCはより広範囲の条件での耐久性、汎用性、および熱サイクル用です。

主要な性能指標:温度と雰囲気

最初の決定点は、必要な温度と炉の雰囲気条件でなければなりません。これら2つの要素は、MoSi2とSiCの最も重要な差別化要因です。

最高動作温度

MoSi2発熱体は、最高の温度範囲に明確な選択肢です。最大1800°Cの発熱体温度で動作でき、炉内温度は1600°Cから1700°Cの間になります。その性能と寿命は、1500°C以上で一貫して稼働しているときに最適です。

SiC発熱体は、最高動作温度が低く、通常は約1600°Cです。これは、最大炉内温度が約1530°Cから1540°Cであることを意味します。

雰囲気の多様性

MoSi2発熱体は専門家です。それらは、表面に保護的な自己修復性のシリカ(SiO2)層を形成するために、酸化性雰囲気(空気など)に依存しています。この層が、その優れた高温安定性をもたらします。

SiC発熱体は汎用性があります。それらは本質的に堅牢であり、酸化性、還元性、または可変雰囲気を含むより広範囲の条件で確実に機能します。これにより、プロセス化学が厳密に制御されていない場合に、より汎用性の高い選択肢となります。

物理的特性と耐久性

温度と雰囲気以外に、発熱体の物理的特性は、その寿命と異なる機械的ストレスへの適合性を決定します。

熱衝撃と機械的強度

SiCは優れた機械的強度と熱衝撃に対するはるかに優れた耐性を持っています。これにより、急速な加熱および冷却サイクルを伴うアプリケーションに最適なオプションとなります。

MoSi2は室温ではもろいですが、高温動作温度ではより延性になります。頻繁または急速な熱サイクルを伴うプロセスにはあまり適していません。

経年劣化と寿命

SiC発熱体は、経年劣化とともに電気抵抗が増加します。この経年劣化プロセスは、時間の経過とともに出力が低下することを意味し、高温アプリケーションにおけるMoSi2と比較して一般的に寿命が短くなる原因となります。

MoSi2発熱体は、その寿命にわたってより安定した抵抗を維持します。特に、設計された高温で一貫して動作する場合、SiC発熱体よりも長持ちします。

トレードオフとメンテナンスの理解

メンテナンスや故障を含む炉の日常的な運用は、コストと稼働時間に影響を与える重要なトレードオフをもたらします。

交換のジレンマ

MoSi2発熱体はほとんどの場合直列に配線されており、1つが故障したときに個別に交換できます。これにより、メンテナンスが簡素化され、単一の故障による即時のコストを削減できます。

SiC発熱体は通常並列に配線されています。抵抗は経年劣化とともに変化するため、新しい発熱体は古い発熱体とは異なる量の電力を消費します。したがって、バランスの取れた電気負荷と均一な加熱を確保するために、一致するペアまたは完全なセットで交換する必要があります。

汚染と感度

MoSi2は化学的攻撃や汚染に非常に敏感です。たとえば、歯科用途では、ジルコニアの着色剤が発熱体の保護シリカ層を劣化させ、早期故障につながる可能性があります。この感度には、優れた炉の衛生状態と慎重なプロセス制御が必要です。

SiCは一般的に化学汚染に対してより耐性があり、堅牢で寛容な発熱体としての評判を高めています。

アプリケーションに適した選択をする

あなたの決定は、性能要件と運用上の現実を考慮し、プロセス要件の直接的な関数であるべきです。

- 最高温度(1600°C以上)に到達することが主な焦点である場合:高温の酸化性環境での比類のない安定性のため、MoSi2を選択してください。

- 汎用性と急速なサイクルが主な焦点である場合:優れた熱衝撃耐性とさまざまな雰囲気での信頼性の高い性能のため、SiCを選択してください。

- メンテナンスの簡素化が主な焦点である場合:MoSi2は個々の発熱体交換の利点を提供し、稼働時間にとって大きな利点となる可能性があります。

- 炉の環境が厳密に制御されていない、または潜在的な汚染物質が含まれている場合:SiCは、化学的攻撃に対する感度が低いため、より安全で堅牢な選択肢です。

各発熱体の独自の強みを特定のプロセス目標と一致させることで、最適な性能、効率、および投資収益率を確保できます。

概要表:

| 特徴 | MoSi2発熱体 | SiC発熱体 |

|---|---|---|

| 最高動作温度 | 最大1800°C | 最大1600°C |

| 雰囲気適合性 | 酸化性雰囲気のみ | 酸化性、還元性、および可変雰囲気 |

| 熱衝撃耐性 | 低い | 高い |

| 機械的強度 | 室温ではもろい | 優れている |

| 寿命 | 長い、安定した抵抗 | 短い、経年劣化とともに抵抗が増加 |

| 交換 | 直列の個々の発熱体 | 並列の一致するペアまたはセット |

| 汚染感度 | 高い | 低い |

研究室の高温炉に適した発熱体の選択に苦労していませんか? KINTEKは、優れた研究開発と社内製造を活用して、お客様のニーズに合わせた高度なソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、独自の実験要件を正確に満たすための強力な詳細カスタマイズ機能も備えています。今すぐお問い合わせください。炉の性能と効率を向上させる方法についてご相談ください!

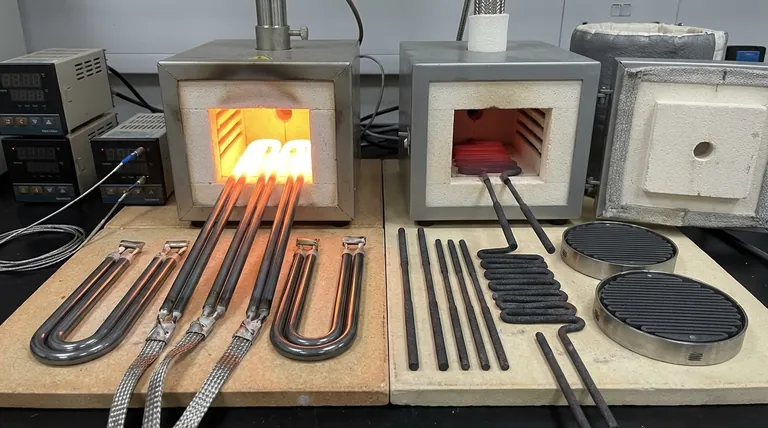

ビジュアルガイド